使用CST进行PCB热仿真实践(3)- 交流热源(EM loss)+直流热源(IR drop)+元件热源

这期我们继续介绍PCB热仿真,之前的案例已经介绍了元件热源和直流热源,以及PCB简化。PCB上的热源有三种:元件功率散热,DC直流损耗热转换,AC交流损耗热转换。本期看第三种情况,如何从AC损耗仿真(三维电磁)转换去热仿真。

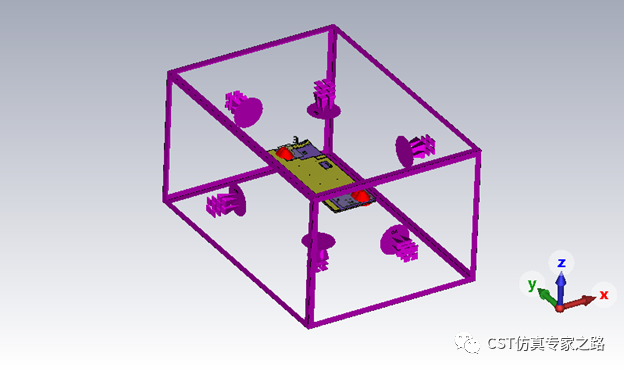

现在我们考虑最复杂情况,元件热源+直流热源+交流热源。在之前介绍过的IR drop流程基础上,我们继续从PCB工作室文档出发,用MWS工作室进行三维仿真,将AC信号核心频率的功损计算出来,加到热仿真中。

Step 1. EM loss 仿真

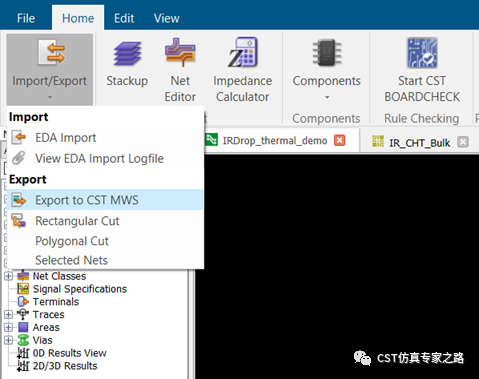

这里我们可以将PCB导出至独立项目文件,

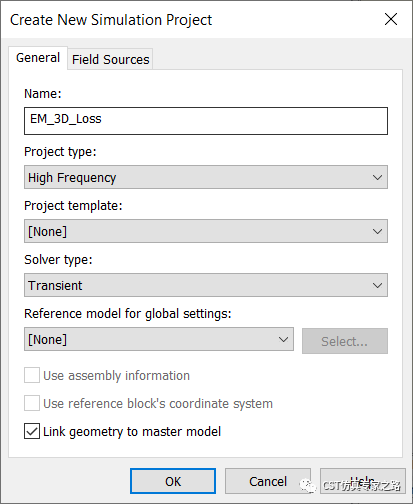

也可以继续生成PCB工作室的子项目,这里我们演示继续子项目。

生成三维仿真项目后,可进入EDA设置对话框,选择部分PCB和线路,添加端口等等。这里我们忽略。

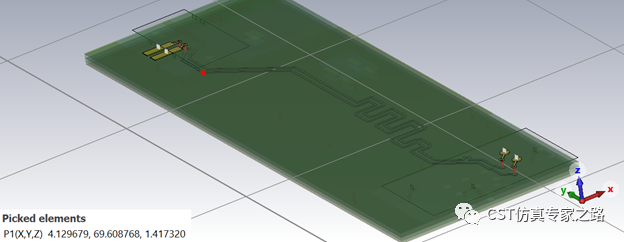

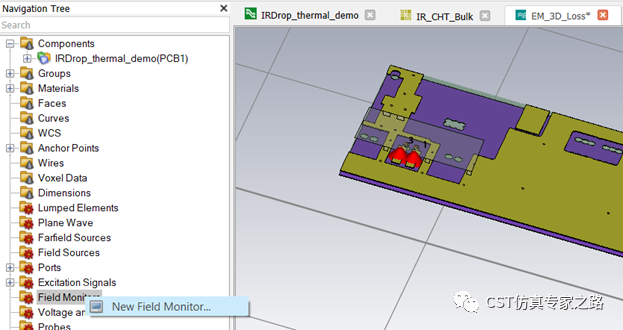

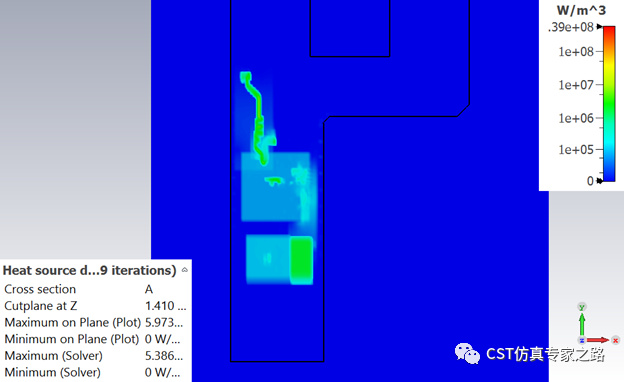

用选点功能可以测量一下走线的位置,比如这里Z=1.41,方便我们等下进行热源验证。

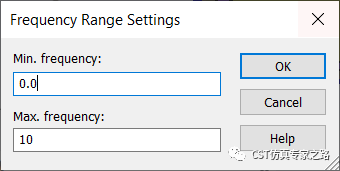

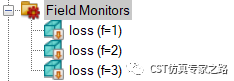

对于EMloss的计算,需要添加功耗监视器,主加主频率,选加谐振频率。这里我们添加三个频率作为演示。

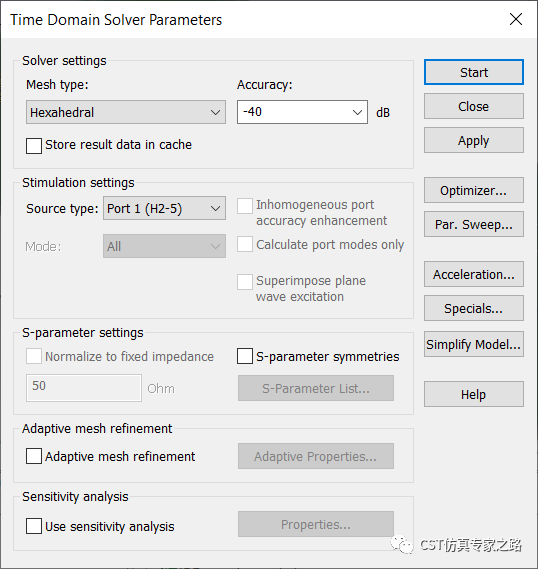

求解器中,我们先以一个端口的激励为例,默认0.5W(rms),开始仿真,得到端口1激励的功耗。

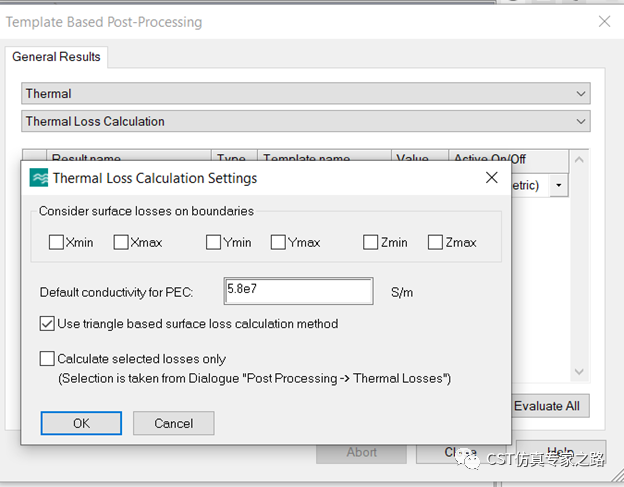

为了热仿真,添加一个后处理提前热损耗,evaluate过后,可查看功耗总结。

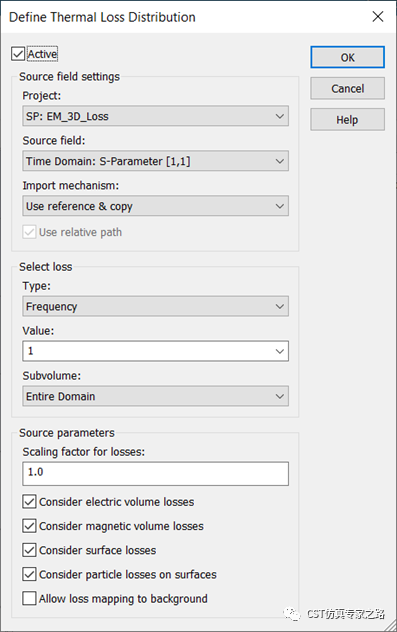

Step 2. Thermal仿真导入EM loss

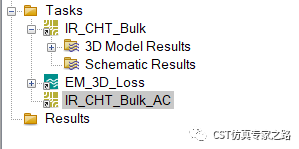

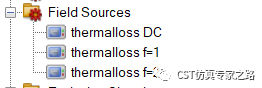

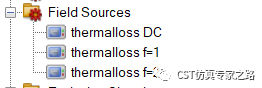

下面进行热仿真,我们可以复制之前的热仿真子项目,重命名加个AC后缀,这样可以利用之前元件热源和直流热源,我们只需要把EM_3D_Loss这个子项目中的功损加进来作为第三类热源。

可对热源重命名,方便区分。开始热仿真,设置和过程略。

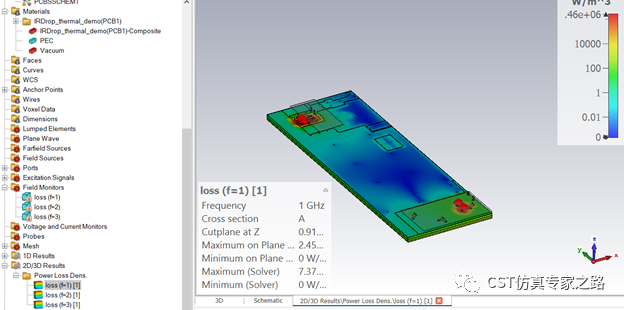

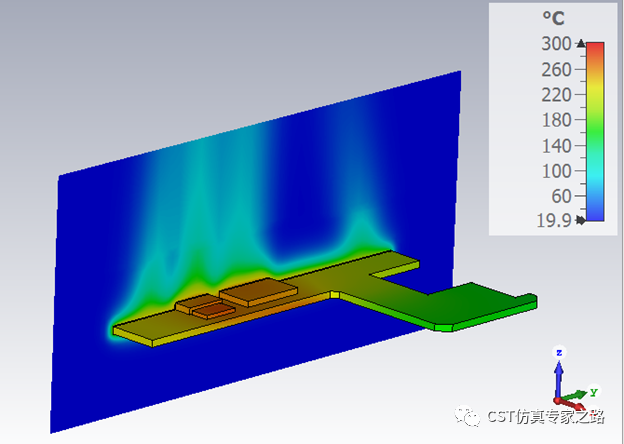

仿真结束后查看结果,比如热源密度分布,取Z=1.41处,可清晰看到传输线上信号能量带来的功损。信号线靠近上表面,因此部分元件(芯片)的热源也可见。

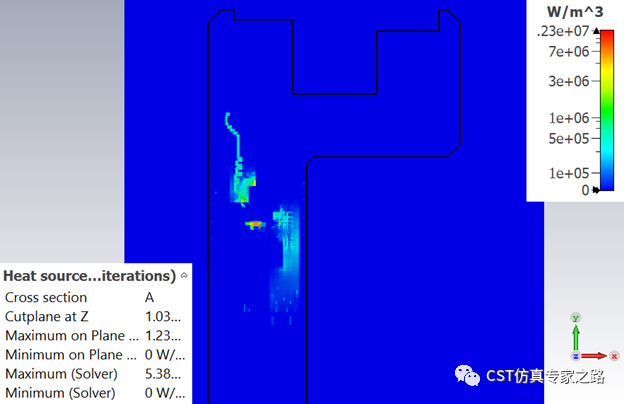

在Z=1.03处,也就是之前IR drop的电源平面上,可见热源分布是合并状态。

由于之前计算的EMloss是e-2W级别,相比元件的热源功率太小,温度和之前仿真差别较小。

其实仔细看的话会发现这里的AC EM loss只考虑了volume loss,就是介质的损耗;如果要加上金属表面的损耗,需要H监视器,不过surface loss也很小,e-3W级别,影响不大。当然实际仿真中要考虑实际的信号功率。

除了观察温度分布,通过后处理evaluate field in arbitrary coordinates 可以具体看某个点或线或面的温度,更直观准确,这里就不介绍了。

小结:

在做PCB热仿真之前,先要搞清楚需要仿真的热源。三类热源可叠加。

1. 元件热源:直接在EDA导入对话框中定义功率,或IR drop结果获得;heat source形式,主要热源。

2. 直流热源:IR drop仿真获得,选中special中的导出选项,field source形式,可放大缩小。

3. 交流热源:三维电磁仿真获得,功耗监视器加热损后处理,field source形式,可放大缩小。