CST电动汽车Cable Harness Simulation全流程电磁仿真(四)

作者 | Zhou Ming

电动汽车在运行中会产生大量的低频电磁干扰,这些低频噪声可能来自电机、电驱、电池、OBC、DCDC、无线充电等不同的部件,再经过屏蔽和非屏蔽的线缆贯穿整个车身,产生EMI问题。为了更好的限制整车的EMI发射水平,所有电动车辆必须满足《GB18387-电动车辆的电磁场发射强度的限值和测量方法》,通过150kHz-30MHz的电场、磁场辐射发射强度测试,才能正式上市。对于低频仿真,特别是1MHz以下频段时,频域求解器在效率和精度上更具优势,因此在这个频段的仿真不再推荐使用cable工作室,而是采用3D建模的方法。下面我们具体来看全3D建模仿真流程。

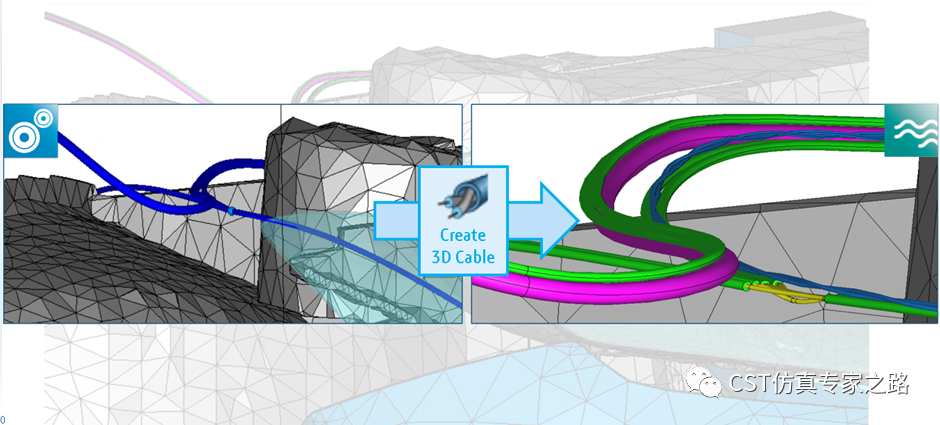

Cable to 3D创建cable模型

Cable to 3D是CST2023版本推出的新功能,该功能极大的简化了cable 3D模型的创建,推出以后获得广大用户的一致好评,详细的介绍可以参考:CST2023版本新功能介绍——第三期:通过Cable工作室创建3D cable模型。

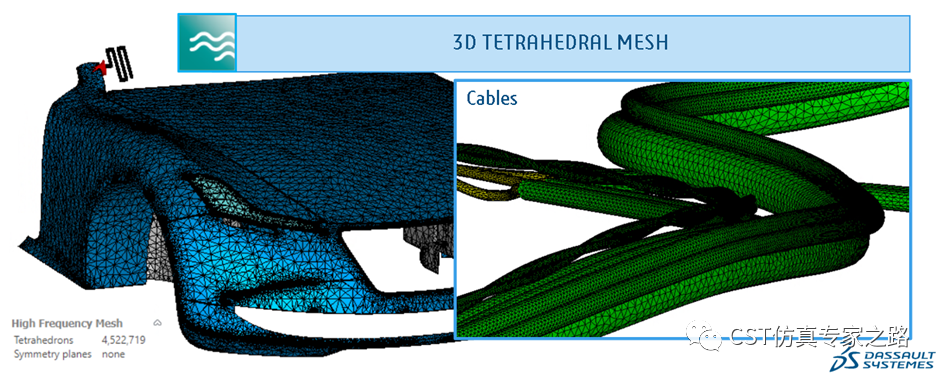

创建整车3D模型

上一期已经介绍过整车3D模型的创建过程,由于仿真属于低频段,这里选择的是CST的频域F-solver,进行四面体网格的设置。

为了提高仿真效率,车身的材料可以设置成thinpanel。

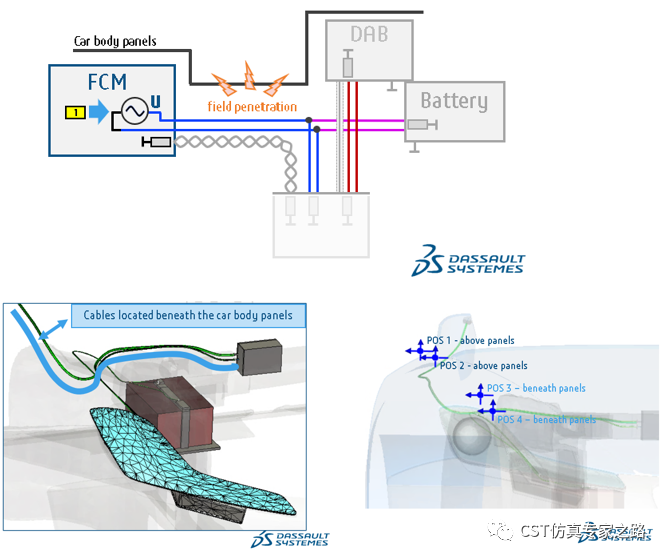

创建AC Task

创建AC Task,激励信号由port1位置注入,cable位于金属面板的下方,为了更好的检测屏蔽效果,在金属面板上下都设置了probe。

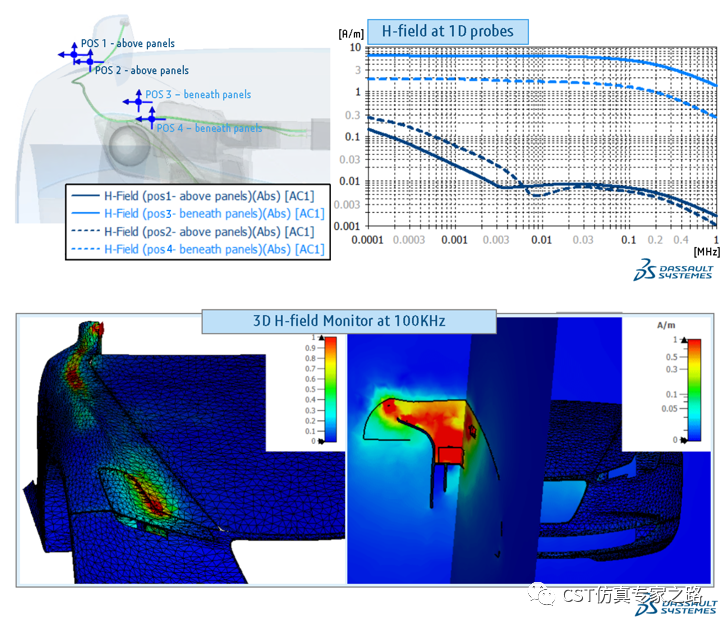

仿真结果分析

通过仿真可以得到H-probe上的场强大小,通过计算就可以得到金属面板的屏效。对于某些高风险的频点,还可以通过添加2D场强监视器清楚的看到场强分布。