压敏电阻的特性分析与选型设计

压敏电阻(MOV,Metal Oxide Resistor)是目前在电气、电子产品中使用最广泛的雷击电涌抑制器件,其利用金属氧化物晶粒(主要是ZnO)和晶界层间的隧道效应来实现对瞬态过电压的电压钳位抑制。压敏电阻具有纳秒级的响应速度,并且具有瞬态电压吸收能力与其体积成正比的特点,容易做到很大的吸收容量,因此,已经广泛应用于雷击浪涌、静电放电、瞬态电快脉冲(EFT,Electrical Fast Transient)等过电压的保护。

一、特性分析

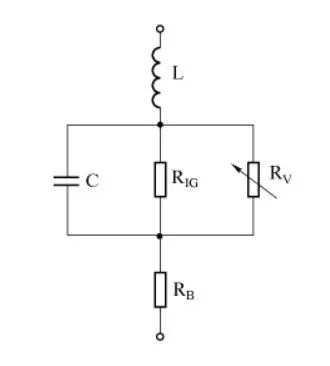

1.响应时间:压敏电阻钳位电压的作用取决于其内部电子传导机制,由于晶界层很薄,因此压敏电阻氧化锌介电材料对过电压的响应速度是很快的,管芯本体的响应时间可小于1ns。当管芯封装成为压敏电阻成品后,其等效电路模型如图1所示。

图1 压敏电阻的等效电路模型

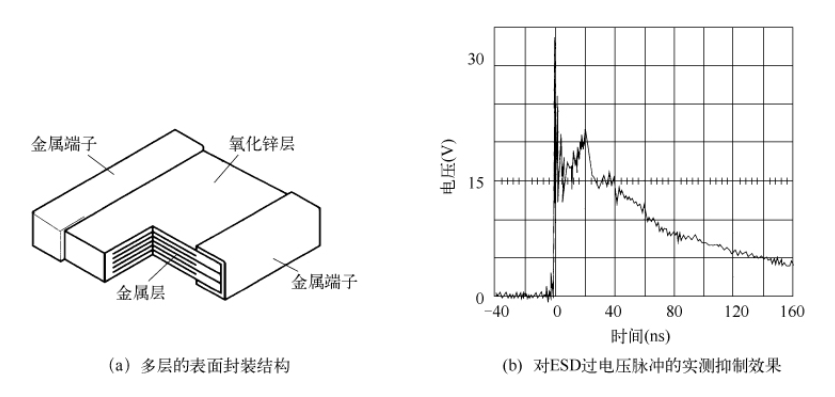

其中,L为引线电感;C为寄生电容;RB为氧化锌的体电阻,其值等于其电阻率(1~10Ω·cm)与管芯厚度的积;RLG为晶界层体电阻,其值等于其电阻率(1012~1013Ω·cm)与管芯厚度的积;RV为理想的可变电阻,其值可从0到无穷大。由于引线电感L的附加作用,会使整个压敏电阻的响应时间大大增加。普通圆形压敏电阻因引线长,响应时间为20ns左右。表面封装的压敏电阻则小些,响应时间为5~10ns。因此,以上两种形式的压敏电阻只能用于雷击浪涌、电快脉冲EFT(上升沿时间为10~20ns)的瞬态过电压抑制。为用于上升时间极短的ESD过电压的保护,生产厂商利用低温陶瓷烧结工艺(LTCC)设计出多层的表面封装结构的压敏电阻。如图2(a)所示,该结构消除了金属引线,极大地减小了寄生电感,可达到小于0.5ns的响应时间性能,满足ESD抑制需要。图2(b)所示为这种压敏电阻对ESD过电压脉冲的实测抑制效果。因此,电气、电子设备设计者可根据需要,选择合适响应速度的压敏电阻,并在实际应用中尽可能地减小压敏电阻在电路中的连线长度。

图2 低电感压敏电阻

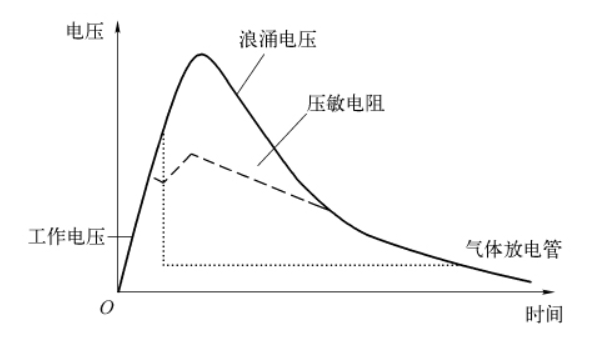

2.钳位性能和寄生电容:压敏电阻在导通后,还存在一定的动态电阻,因此,其钳位电压并不能维持一直不变,而还受冲击电流的影响。由于雷击电涌、ESD脉冲的冲击电流很大,导致压敏电阻的钳位电压会有较大波动,即残压较大,并且冲击电流越大,残压越高。这一点不利于后续敏感电子设备的保护,在选择压敏电阻时需要注意。图3所示为压敏电阻和气体放电管对雷击电涌电压的抑制效果。可以看出,压敏电阻响应时间快,但其钳位电压有波动。气体放电管响应慢,但导通后的限制电压较稳定。

图3 压敏电阻和气体放电管对雷击电涌电压的抑制效果

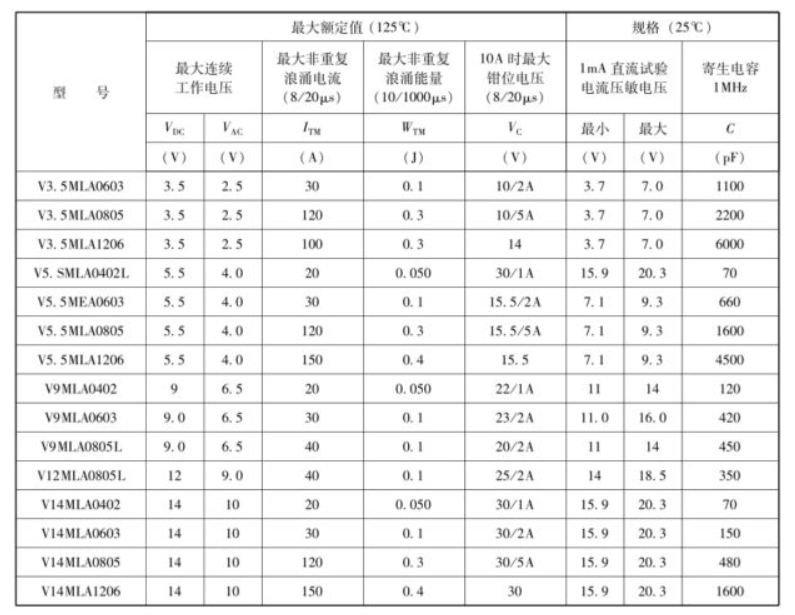

从压敏电阻的结构以及表1的实测参数来看,压敏电阻的寄生电容相对较大,最大可达上千皮法。这使得压敏电阻用于高频电子设备的保护时,会影响到正常信号的顺利传输和处理。因此,在这些场合,设计者需要选择低寄生电容的压敏电阻产品,或者采用压敏电阻与气体放电管串联的电路设计。对于工频电源线,压敏电阻的寄生电容通常不会引起问题。

表1 小型表面贴装压敏电阻电气参数

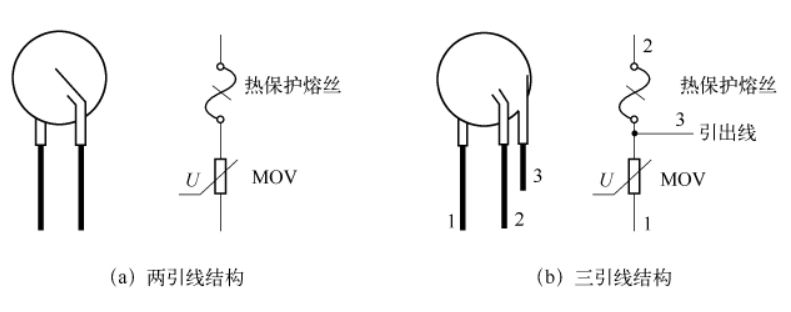

3.漏电流造成的老化:由于压敏电阻制造时存在微小缺陷,或承受强度不大的多次电流冲击的作用,可能会造成氧化锌管芯的微观压敏电阻体的分布不均匀,管芯一些部位处的电阻会降低。在正常工作电压的作用下,就会导致漏电流局部增加,且集中流入这些薄弱点,最终使薄弱点材料逐步微融化,即加速老化现象。当这些薄弱点处形成1kΩ左右的低阻后,正常工作电压即会形成一个较大的电流灌入该低阻点,使上述恶性过程加剧,进而形成局部高热而使压敏电阻起火。这种老化现象会发生在较高电压的电源线应用场合。这种现象可以通过为压敏电阻设计一个串联的热熔接点来避免。热熔接点与电阻体有良好的热接触,当瞬态冲击电流流过时,由于温升有限而不会断开,但当老化电流造成的温升超过电压敏电阻上限工作温度时,将熔断开而防止故障的扩大。图4显示了这种设计的结构及原理。图5所示为实物图。

图4 具有热保护熔丝的一体化压敏电阻

图5 具有热保护功能的压敏电阻实物图

4.串并联使用:压敏电阻可以串、并联使用,以进行保护电压及通流容量等级的扩大。如将几个通流量相同、直径也相同的压敏电阻管芯紧压串联起来,则该组合体的通流量指标不变,而其压敏电压、持续工作电压和残压参数则为各个单管芯上述指标的代数和,实现了钳位电压的提高。例如,应用在电力系统中的高压电力避雷器,其持续工作电压要求可高达数万伏,单个管芯几乎无法达到。因此,实际的电力避雷器就是将多个ZnO压敏电阻管芯叠层组装,即串联起来制成。为获得更大的通流容量,必要时可以将压敏电阻并联起来。在抑制雷击电流要求高的场合,避雷器需要具有极大的通流量。例如,一类建筑的电力线进入端需要具有承受8/20μs,50~130kA的浪涌电流的能力,单个商用压敏电压的通流容量是几乎没有符合上述要求的。而制造更大直径的低压、大通流容量压敏电阻在工艺上又很有困难,并且随着电阻体直径的加大,管芯的微观均匀性也变差,因此,事实上通流容量不可能随管芯面积一直成比例地增大。此时,可以使用较小直径的压敏电阻片并联的方法。由于管芯的高非线性和参数分散性,进行压敏电阻片的并联使用需要小心谨慎。这是因为并联后不仅存在寄生电容倍增的问题,还可能存在由于参数不一致而导致的电流不均匀分布情况。由于各器件的实际动作电压不可能完全相同,即使各个压敏电阻的标称值都相同,也还是存在差异。当瞬态过电压作用时,各并联器件中动作电压最低的一个将先导通,并钳位住过电压,使其他并联压敏电阻不动作。此时,强大的冲击电流将先通过该压敏电阻流过,很容易超过其通流容量而造成高温烧毁。当该管子烧毁后,电流会寻找下一个最弱的压敏电阻流过,从而使上述过程接连发生。在实践中,对需要并联的压敏电阻要进行仔细配对,使实际参数相同的压敏电阻并联,才能保证电流在各压敏电阻中的均匀分配。总的来看,压敏电阻整体抑制性能的优、缺点如下。(1)优点规格丰富,容量大,可选择的范围可从几伏到几千伏,吸收浪涌的电流从几十到几千安。反应速度快,可达纳秒极。无极性,无续流。此外还具有价格低的特点。(2)缺点残余电压较高,一般可达工作电压2~3倍。随着受到浪涌冲击次数的增加,压敏电阻的漏电流会增加,造成老化。寄生电容较大。因此,压敏电阻可适用于直流电源线、低频信号线,或者与气体放电管串联起来用在交流电源线或高速信号线上。此外,在开关电源、继电开关中也可用于瞬态尖峰能量的吸收。

二、应用设计

1.压敏电阻选择设计的一般过程:对压敏电阻进行选择设计时,首先应不影响被保护设备的正常工作,同时又要能有效地保护设备。故在具体选择压敏电阻时,主要关注压敏电压、通流容量、寄生电容、响应时间等参数。(1)压敏电压的选择从抑制瞬变干扰的角度出发,压敏电压要尽量降低,越接近被保护电路的工作电压越好。然而,从提高压敏电阻的使用寿命来看,压敏电压则又越大越好。对此,通常进行折衷选取。对交流工作电路,压敏电压的最小值一般取为被保护设备工作电压的2~3倍;对直流工作电路,可取为工作电压的1.8~2倍。(2)通流量的选取压敏电阻通流容量应按照可能遭受的最大雷击电涌电流来确定。在实际应用中,可按电子设备EMC雷击电涌测试要求以及所在建筑抗雷击容量要求作为选取依据。此外,应使压敏电阻的最大通流容量大于所需吸收的最大浪涌电流。这样,对同一应用场合,当最大通流量增加一倍时,压敏电阻耐冲击电流的寿命也相应地增加一倍。比如,对低压电子设备的电磁兼容性雷击电涌测试,通常是采用组合波发生器来进行。1.2/50μs的6kV的电涌峰值电压会形成8/20μs的3kA的冲击电流,此时可选择5kA的压敏电阻的通流容量,不仅会使得压敏电阻安全裕量大些,也会使残压也下降一些。(3)寄生电容根据被保护设备线缆的工作频率高低,校核压敏电阻寄生电容是否影响信号的正常波形,选取寄生电容小的压敏电阻。(4)响应时间对于快速变化的瞬态脉冲过电压,响应时间参数越小越好。一般来讲,压敏电阻的响应速度对雷击电涌冲击是足够的,对于ESD保护则需要响应时间远小于1ns。

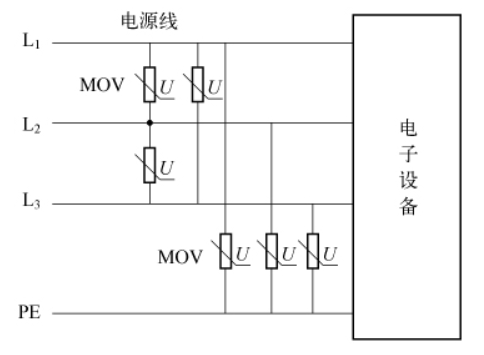

2.压敏电阻常用抑制电路设计:(1)三相电源线雷击电涌的保护设计压敏电阻的使用相对简单,并联在需要保护的设备两端即可。图6所示为压敏电阻在一台三相供电设备上的雷击电涌抑制设计。图中,在三根火线的两两间均有一个压敏电阻,以抑制差模电涌成分。在三根火线与保护地间也均有一个压敏电阻,用来抑制共模电涌成分。对于单相电源线、多芯线的信号线的雷击电涌保护也可用类似的设计。

图6 三相供电设备上的雷击电涌抑制设计

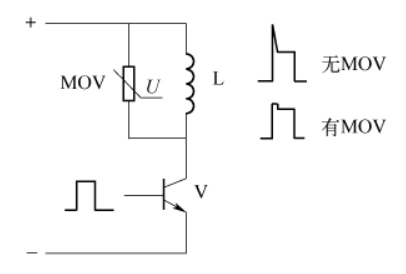

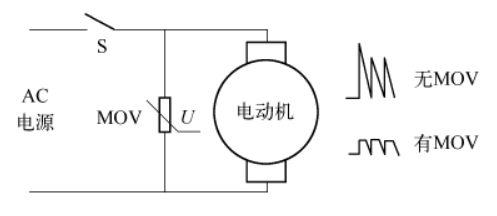

此外,用压敏电阻对ESD进行抑制,其原理设计方案和上述例子相似。在具体安装时,则要尽可能选择快响应速率、低残压的多层压敏电阻器件,并且在工艺上尽可能缩短连线长度。(2)电子设备内部瞬态过电压干扰抑制设计在开关电源、有感性负载的电子设备中,常常会因为电路内部的操作而形成尖峰过电压。该尖峰电压过高时,就可能对内部控制电路以及外部的其他敏感设备造成干扰,甚至损坏。对这种尖峰过电压,利用压敏电阻可以进行有效的吸收和抑制。图7所示是一个RL阻感负载的PWM工作的开关电源,当开关晶体管V关断时,由于电感L的电流不能立即到零,会在V上形成一个尖峰电压,如图中“无MOV”波形所示,该尖峰电压甚至可达直流母线电压的2~3倍,很容易损坏开关管V。在电感L两端并联上合适的压敏电阻,就可以将上述电压尖峰有效钳位,从而使V上承受的电压峰值大大下降。图8所示是交流电源上的一个例子,交流电动机的停机由开关S控制。与图7类似,在S断开瞬间,作为感性负载的电动机因电流续流而会在开关S上形成尖峰电压,造成开关拉弧现象。这种电弧会加速开关的烧损,同时向周围形成强烈的电磁辐射,影响无线电接收设备。在电动机两端并联压敏电阻,就可以有效抑制上述现象,大大降低干扰。

图7 开关电源过电压抑制

图8 电动机过电压抑制