发射机房的天线自动控制系统设计

05-08

1 引言

随着发射台信息化建设的深入开展,为了实现发射机房监控系统的全自动化控制,我台丙机房5部150kW短波发射机新建了天线自动控制系统。天线控制系统作为发射机房监控系统的一个子系统,可以受远端监控机房的控制,为机房监控系统提供天线控制接口和数据上传接口;能够提供手动方式或自动方式,独立完成对天线同轴开关和场地转换开关的切换控制;自动状态下,天控系统根据运行时间表自动倒换工作;可以对天线的控制操作和故障进行记录、统计和查询;同时可以完成对天线、假负载工作状态的监测。下面对我机房的天线自动控制系统作一简要介绍。

2 天线自动控制系统的基本结构

天线自动控制系统采用了工业控制计算机加带光耦隔离的DI/O板的设计方案。带光耦隔离的DI/O板主要由若干个光电耦合器组成,可以使天线自动控制单元与受控对象之间进行电隔离,确保系统工作的稳定性。其中,工控机采用研华原装IPC-610(P42.8G,512M,80G硬盘,comb光驱,10/100M自适应网卡),17寸工业触摸屏显示器作为显示终端;开关量输入采用研华PCI-1752(64路入PC104总线输入板),输出卡采用研华PCI-1754(64路出PC104总线输出板)。

2.1 系统组成

天线自动控制系统主要包括硬件和软件两个部分。

硬件系统包括如下三个部分:

(1)管理控制中心:主要由工控机和DI/O卡构成(含触摸屏、鼠标、键盘等外围设备)。

(2)天线控制和状态采样单元:主要由控制和采样电路构成。

(3)受控单元:主要由同轴开关和场地开关组成。

软件系统用LABVIEW语言进行编写,主要包含:自动运行、手动运行、数据记录等。

2.2 系统控制原理

图 1为天线自动控制系统控制原理框图。该系统由工业控制计算机对系统进行管理和控制,控制时,由软件系统通过DI/O卡对控制电路发出控制指令,控制电路根据控制指令对执行单元(受控对象:同轴开关和场地开关)进行相应控制动作,从而使天线转到被指定的相应位置;同时,采样电路对受控对象的开关状态进行采样,通过DI/O卡反馈给工业控制计算机。

图1 天线自动控制系统控制原理框图

3 硬件控制部分

3.1 受控对象的位置关系

天线自动控制系统的受控对象主要是同轴开关和场地开关,它们均受控于控制电路。图2为同轴开关(KT)和场地开关(K)控制原理图。

图2 同轴开关(KT)和场地开关(K)控制原理图

同轴开关KT0-KT4有两种工作状态,即:天线位和假负载位。天线位表示发射机连接到对应天线上;假负载位表示发射机连接到对应假负载上。场地开关K1、K2、K3、K4、K5也有两种工作状态,即:直通

和转向

和转向

,直通表明此时场地开关按照十字直接接通天线;转向表明此时场地开关按照转向方向接通天线。代播机可以使用任何一副天线,C01机、C02机、CO3机、C04机除了能接通本机天线外,只能依次使用下一级天线,即:C01机可接通301、302、303、304、305、备用天线;C02机可接通302、303、304、305、备用天线;C03机可接通 304、305、备用天线;C04机可接通305、备有天线。

,直通表明此时场地开关按照十字直接接通天线;转向表明此时场地开关按照转向方向接通天线。代播机可以使用任何一副天线,C01机、C02机、CO3机、C04机除了能接通本机天线外,只能依次使用下一级天线,即:C01机可接通301、302、303、304、305、备用天线;C02机可接通302、303、304、305、备用天线;C03机可接通 304、305、备用天线;C04机可接通305、备有天线。

3.2 同轴开关控制及采样电路

3.2.1 功能:

(1)完成对同轴开关的控制。

(2)实现天线位和假负载位的硬件闭锁。

(3)完成对同轴开关位置状态的采样。

(4)完成发射机是否加高压的判断。

(5)完成对假负载开关是否打开的判断。

3.2.2 同轴开关的控制及采样电路原理

图 3为同轴开关KT0-KT4控制及采样原理,图4为同轴开关控制示意图。同轴交换开关内部的驱动电机为220VAC控制。在图3中,A继电器为天线到位控制继电器,C继电器为天线到位采样继电器;B继电器为假负载到位控制继电器,D继电器为假负载到位采样继电器。A、B、C、D继电器均为24VDC控制。

图3同轴开关KT0-KT4控制及采样原理

图4 同轴开关控制示意图

(1)天线到位控制及采样

当同轴开关需要转向天线位时,工控机01端将发出一个低电平指令,通过C继电器常闭接点C4送到A继电器线包的下端,A继电器得电后,其常开接点A2接通,220VAC控制电压被送到同轴交换开关的14端,同轴开关驱动电机被加电,开始转动(见图4),当同轴开关与天线连接到位后,同轴交换开关15端送出24V的天线到位的信息指令到C继电器线包的上端,C继电器得电吸合,C继电器常闭接点C4断开,A继电器线包失电立即断开,其常开接点A2断开,同轴开关驱动电机断电,同时,C继电器常开接点C1接通,将+24V天线到位的采样信号送给工控机DI/O卡的11端,到此,天线到位控制完成。

(2)假负载到位控制及采样

当同轴开关需要转向假负载位时,工控机02端将发出一个低电平指令,通过D继电器的常闭接点D4送到B继电器线包的下端,B机电器得电后,其常开接点B2接通,220VAC控制电压被送到同轴交换开关的16端,同轴交换开关驱动电机被加电,开始转动(见图4);当同轴开关与假负载连接到位后,同轴开关17端送出24V的假负载到位的信息指令到D继电器线包的上端,D继电器得电吸合,D继电器常闭接点D4断开,B继电器线包失电立即断开,其常开接点B2断开,同轴开关驱动电机断电,同时,D继电器常开接点D1接通,将+24V假负载到位的采样信号送给工控机DI/O卡12端,到此,假负载到位控制完成。

3.3 场地开关控制及采样电路

3.3.1 功能

(1)完成对场地开关的控制。

(2)实现硬件闭锁功能。

(3)完成对场地开关位置状态的采样。

3.3.2 场地开关的控制及采样电路原理

图5为场地交换开关K1-K5控制及采样原理,图6为场地开关转向控制示意图,图7为场地开关直通控制示意图。同轴交换开关内部的驱动电机为220VAC控制。

图5 场地交换开关K1-K5控制及采样原理

图6 场地开关转向控制示意图

图7 场地开关直通控制示意图

在图5中,A继电器为场地开关转向控制继电器,C继电器为场地开关转向到位采样继电器;B继电器为场地开关直通控制继电器,D继电器为场地开关直通到位采样继电器。A、B、C、D继电器和场地开关均为24VDC控制。

(1)转向驱动控制及采样

当场地开关处在直通位置,需要向转向位转动时,工控机20端发出一个低电平指令,经C继电器常闭接点C3,加到A继电器线包的下端,A继电器的电后,其常开接点A2接通,+24V控制电压被加到场地交换开关的4端,场地开关驱动电机得电运转(见图6、图7);当场地开关由直通位转到转向位到位后,场地交换开关的5端送出24V高电平的到位信息指令,并加到C继电器线包的下端,C继电器得电吸合,其常闭接点C3断开,使A继电器失电,立即断开,A继电器常开接点A2断开,场地开关驱动电机24V断电,同时,C继电器常开接点C1接通,将24V转向到位信息的采样信号送给工控机DI/O卡30端,转向驱动控制完成。

(2)直通驱动控制及采样

当场地开关处在转向位置,需要向直通位转动时,工控机21端发出一个低电平指令,经D继电器常闭接点D3,加到B继电器线包的下端,B继电器的电后,其常开接点B2接通,+24V控制电压被加到场地交换开关的6端,场地开关驱动电机得电运转(见图6、图7);当场地开关由转向位转到直通位到位后,场地交换开关的7端送出24V高电平的到位信息指令,并加到D继电器线包的下端,D继电器得电吸合,其常闭接点D3断开,使B继电器失电,立即断开,B继电器常开接点B2断开,场地开关驱动电机24V断电,同时,D继电器常开接点D1接通,将24V 直通到位信息的采样信号送给工控机DI/O卡31端,直通驱动控制完成。

3.4 系统安全措施

(1)发射机加高压时,其对应的所有开关不允许切换。

(2)发射机应在天线位,而天线转动未到位时;发射机应在假负载位,而假负载转动未到位时,发射机不能加高压。

(3)由于闭锁信号不到位,发射机不能加高压,因此系统需要判断每部发射机是否加高压、判断天线或假负载是否转动到位。

(4)为确保发射机加高压安全,系统设计有硬件和软件闭锁信号,硬件闭锁由场地开关和同轴开关给出,软件闭锁信号由系统给出,当满足加高压条件时,软件系统给出软件闭锁信号,当软件和硬件闭锁信号都满足时,系统才能加高压。

4 系统软件

系统软件的设计是利用工业控制计算机平台,以完成天线控制系统的全部功能为目的,本着操作简单、实用,界面友好、美观进行的。

4.1 软件系统功能

天线自动交换系统功能结构图如图8所示。

图8 天线自动交换系统功能结构图

天线自动交换系统的功能如下:

(1)天线自动交换系统实现对天线交换开关的自动切换功能,确定发射机需要连接的天线或假负载。天线交换开关的控制包括:手动操作、电动控制和自动控制三种模式。

手动操作:使用机械方式切换天线交换开关。(此时系统不应在自动模式,并有相应的措施切断驱动电源,保护设备和人身安全,但监测依然有效。)电动控制:在控制柜或控制面板上,通过人为控制电动开关,实现对天线交换开关的切换。

自动控制:根据运行时间表,以定时时间脉冲为切换依据实现天线交换开关的自动控制。

(2)自动化系统工作模式之间的相互切换,在上位机的屏幕上选择,相互切换后,必须保持原天线交换系统的运行状态。

(3)自动运行时,系统自动接收远程机房下发的运行图并依据运行图进行工作。

(4)手动运行时,系统管理员可直接修改本监控系统的运行图,完成系统控制;权限管理员也可对系统各个控制开关的状态进行编辑,人为修改数据。

(5)日志管理功能:能够对管理员的操作情况、报警等信息进行全面记录,方便查看系统运行情况。

4.2 操作界面

(1)欢迎界面。

欢迎界面如图9所示。

图9 欢迎界面

说明:登录界面提供了用户鉴权功能,只有具有管理员身份和密码的用户才可以使用本系统,确保系统安全。

(2)工作模式选择

说明:系统提供自动和手动两种工作模式,用户可在登录后选择使用;日志为系统使用情况和故障的记录,用户可在此直接进入查看。

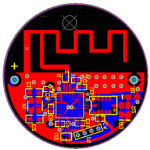

(3)主界面(自动运行)

天线系统自动运行主界面如图10所示。

图10 天线系统自动运行主界面

说明:

①系统的基本功能为自动、手动、日志查看功能,在主界面的最下端以按钮的形式显示。

②图10中的绿色线条表示播音机天线通路接通,灰色表示天线通路未接通。

蓝色线条表示代播机天线通路接通。

4.3 软件的基本流程图

执行流程图为软件主流程,完成系统功能(见图11)。执行流程的简单过程如下。

图11 执行流程图

选择好需要切换的设备(或开关)后,点击“执行”按钮,实现天线和假负载、代播机和发射机的自动切换,执行步骤如下:

第一步:等待“执行”命令,若“执行”

命令到达,执行第二步。

第二步:检查发射机的状态,看是否连接到相关的发射机,若发现发射机的连接,执行第三步,否则取消执行并发出告警提示。

第三步:执行同轴交换开关的控制程序,实现天线和假负载的自动切换。

第四步:执行场地开关的控制程序,实现发射机和代播机的自动切换。

5 结束语

天线控制系统投入使用已有2年多,在安全播出日常运行中,系统工作稳定,使用简捷灵活,既减轻了机房值班员的维护工作量,又减少了故障率,为机房安全播出起到了有力的保障作用。

随着发射台信息化建设的深入开展,为了实现发射机房监控系统的全自动化控制,我台丙机房5部150kW短波发射机新建了天线自动控制系统。天线控制系统作为发射机房监控系统的一个子系统,可以受远端监控机房的控制,为机房监控系统提供天线控制接口和数据上传接口;能够提供手动方式或自动方式,独立完成对天线同轴开关和场地转换开关的切换控制;自动状态下,天控系统根据运行时间表自动倒换工作;可以对天线的控制操作和故障进行记录、统计和查询;同时可以完成对天线、假负载工作状态的监测。下面对我机房的天线自动控制系统作一简要介绍。

2 天线自动控制系统的基本结构

天线自动控制系统采用了工业控制计算机加带光耦隔离的DI/O板的设计方案。带光耦隔离的DI/O板主要由若干个光电耦合器组成,可以使天线自动控制单元与受控对象之间进行电隔离,确保系统工作的稳定性。其中,工控机采用研华原装IPC-610(P42.8G,512M,80G硬盘,comb光驱,10/100M自适应网卡),17寸工业触摸屏显示器作为显示终端;开关量输入采用研华PCI-1752(64路入PC104总线输入板),输出卡采用研华PCI-1754(64路出PC104总线输出板)。

2.1 系统组成

天线自动控制系统主要包括硬件和软件两个部分。

硬件系统包括如下三个部分:

(1)管理控制中心:主要由工控机和DI/O卡构成(含触摸屏、鼠标、键盘等外围设备)。

(2)天线控制和状态采样单元:主要由控制和采样电路构成。

(3)受控单元:主要由同轴开关和场地开关组成。

软件系统用LABVIEW语言进行编写,主要包含:自动运行、手动运行、数据记录等。

2.2 系统控制原理

图 1为天线自动控制系统控制原理框图。该系统由工业控制计算机对系统进行管理和控制,控制时,由软件系统通过DI/O卡对控制电路发出控制指令,控制电路根据控制指令对执行单元(受控对象:同轴开关和场地开关)进行相应控制动作,从而使天线转到被指定的相应位置;同时,采样电路对受控对象的开关状态进行采样,通过DI/O卡反馈给工业控制计算机。

图1 天线自动控制系统控制原理框图

3 硬件控制部分

3.1 受控对象的位置关系

天线自动控制系统的受控对象主要是同轴开关和场地开关,它们均受控于控制电路。图2为同轴开关(KT)和场地开关(K)控制原理图。

图2 同轴开关(KT)和场地开关(K)控制原理图

同轴开关KT0-KT4有两种工作状态,即:天线位和假负载位。天线位表示发射机连接到对应天线上;假负载位表示发射机连接到对应假负载上。场地开关K1、K2、K3、K4、K5也有两种工作状态,即:直通

3.2 同轴开关控制及采样电路

3.2.1 功能:

(1)完成对同轴开关的控制。

(2)实现天线位和假负载位的硬件闭锁。

(3)完成对同轴开关位置状态的采样。

(4)完成发射机是否加高压的判断。

(5)完成对假负载开关是否打开的判断。

3.2.2 同轴开关的控制及采样电路原理

图 3为同轴开关KT0-KT4控制及采样原理,图4为同轴开关控制示意图。同轴交换开关内部的驱动电机为220VAC控制。在图3中,A继电器为天线到位控制继电器,C继电器为天线到位采样继电器;B继电器为假负载到位控制继电器,D继电器为假负载到位采样继电器。A、B、C、D继电器均为24VDC控制。

图3同轴开关KT0-KT4控制及采样原理

图4 同轴开关控制示意图

(1)天线到位控制及采样

当同轴开关需要转向天线位时,工控机01端将发出一个低电平指令,通过C继电器常闭接点C4送到A继电器线包的下端,A继电器得电后,其常开接点A2接通,220VAC控制电压被送到同轴交换开关的14端,同轴开关驱动电机被加电,开始转动(见图4),当同轴开关与天线连接到位后,同轴交换开关15端送出24V的天线到位的信息指令到C继电器线包的上端,C继电器得电吸合,C继电器常闭接点C4断开,A继电器线包失电立即断开,其常开接点A2断开,同轴开关驱动电机断电,同时,C继电器常开接点C1接通,将+24V天线到位的采样信号送给工控机DI/O卡的11端,到此,天线到位控制完成。

(2)假负载到位控制及采样

当同轴开关需要转向假负载位时,工控机02端将发出一个低电平指令,通过D继电器的常闭接点D4送到B继电器线包的下端,B机电器得电后,其常开接点B2接通,220VAC控制电压被送到同轴交换开关的16端,同轴交换开关驱动电机被加电,开始转动(见图4);当同轴开关与假负载连接到位后,同轴开关17端送出24V的假负载到位的信息指令到D继电器线包的上端,D继电器得电吸合,D继电器常闭接点D4断开,B继电器线包失电立即断开,其常开接点B2断开,同轴开关驱动电机断电,同时,D继电器常开接点D1接通,将+24V假负载到位的采样信号送给工控机DI/O卡12端,到此,假负载到位控制完成。

3.3 场地开关控制及采样电路

3.3.1 功能

(1)完成对场地开关的控制。

(2)实现硬件闭锁功能。

(3)完成对场地开关位置状态的采样。

3.3.2 场地开关的控制及采样电路原理

图5为场地交换开关K1-K5控制及采样原理,图6为场地开关转向控制示意图,图7为场地开关直通控制示意图。同轴交换开关内部的驱动电机为220VAC控制。

图5 场地交换开关K1-K5控制及采样原理

图6 场地开关转向控制示意图

图7 场地开关直通控制示意图

在图5中,A继电器为场地开关转向控制继电器,C继电器为场地开关转向到位采样继电器;B继电器为场地开关直通控制继电器,D继电器为场地开关直通到位采样继电器。A、B、C、D继电器和场地开关均为24VDC控制。

(1)转向驱动控制及采样

当场地开关处在直通位置,需要向转向位转动时,工控机20端发出一个低电平指令,经C继电器常闭接点C3,加到A继电器线包的下端,A继电器的电后,其常开接点A2接通,+24V控制电压被加到场地交换开关的4端,场地开关驱动电机得电运转(见图6、图7);当场地开关由直通位转到转向位到位后,场地交换开关的5端送出24V高电平的到位信息指令,并加到C继电器线包的下端,C继电器得电吸合,其常闭接点C3断开,使A继电器失电,立即断开,A继电器常开接点A2断开,场地开关驱动电机24V断电,同时,C继电器常开接点C1接通,将24V转向到位信息的采样信号送给工控机DI/O卡30端,转向驱动控制完成。

(2)直通驱动控制及采样

当场地开关处在转向位置,需要向直通位转动时,工控机21端发出一个低电平指令,经D继电器常闭接点D3,加到B继电器线包的下端,B继电器的电后,其常开接点B2接通,+24V控制电压被加到场地交换开关的6端,场地开关驱动电机得电运转(见图6、图7);当场地开关由转向位转到直通位到位后,场地交换开关的7端送出24V高电平的到位信息指令,并加到D继电器线包的下端,D继电器得电吸合,其常闭接点D3断开,使B继电器失电,立即断开,B继电器常开接点B2断开,场地开关驱动电机24V断电,同时,D继电器常开接点D1接通,将24V 直通到位信息的采样信号送给工控机DI/O卡31端,直通驱动控制完成。

3.4 系统安全措施

(1)发射机加高压时,其对应的所有开关不允许切换。

(2)发射机应在天线位,而天线转动未到位时;发射机应在假负载位,而假负载转动未到位时,发射机不能加高压。

(3)由于闭锁信号不到位,发射机不能加高压,因此系统需要判断每部发射机是否加高压、判断天线或假负载是否转动到位。

(4)为确保发射机加高压安全,系统设计有硬件和软件闭锁信号,硬件闭锁由场地开关和同轴开关给出,软件闭锁信号由系统给出,当满足加高压条件时,软件系统给出软件闭锁信号,当软件和硬件闭锁信号都满足时,系统才能加高压。

4 系统软件

系统软件的设计是利用工业控制计算机平台,以完成天线控制系统的全部功能为目的,本着操作简单、实用,界面友好、美观进行的。

4.1 软件系统功能

天线自动交换系统功能结构图如图8所示。

图8 天线自动交换系统功能结构图

天线自动交换系统的功能如下:

(1)天线自动交换系统实现对天线交换开关的自动切换功能,确定发射机需要连接的天线或假负载。天线交换开关的控制包括:手动操作、电动控制和自动控制三种模式。

手动操作:使用机械方式切换天线交换开关。(此时系统不应在自动模式,并有相应的措施切断驱动电源,保护设备和人身安全,但监测依然有效。)电动控制:在控制柜或控制面板上,通过人为控制电动开关,实现对天线交换开关的切换。

自动控制:根据运行时间表,以定时时间脉冲为切换依据实现天线交换开关的自动控制。

(2)自动化系统工作模式之间的相互切换,在上位机的屏幕上选择,相互切换后,必须保持原天线交换系统的运行状态。

(3)自动运行时,系统自动接收远程机房下发的运行图并依据运行图进行工作。

(4)手动运行时,系统管理员可直接修改本监控系统的运行图,完成系统控制;权限管理员也可对系统各个控制开关的状态进行编辑,人为修改数据。

(5)日志管理功能:能够对管理员的操作情况、报警等信息进行全面记录,方便查看系统运行情况。

4.2 操作界面

(1)欢迎界面。

欢迎界面如图9所示。

图9 欢迎界面

说明:登录界面提供了用户鉴权功能,只有具有管理员身份和密码的用户才可以使用本系统,确保系统安全。

(2)工作模式选择

说明:系统提供自动和手动两种工作模式,用户可在登录后选择使用;日志为系统使用情况和故障的记录,用户可在此直接进入查看。

(3)主界面(自动运行)

天线系统自动运行主界面如图10所示。

图10 天线系统自动运行主界面

说明:

①系统的基本功能为自动、手动、日志查看功能,在主界面的最下端以按钮的形式显示。

②图10中的绿色线条表示播音机天线通路接通,灰色表示天线通路未接通。

蓝色线条表示代播机天线通路接通。

4.3 软件的基本流程图

执行流程图为软件主流程,完成系统功能(见图11)。执行流程的简单过程如下。

图11 执行流程图

选择好需要切换的设备(或开关)后,点击“执行”按钮,实现天线和假负载、代播机和发射机的自动切换,执行步骤如下:

第一步:等待“执行”命令,若“执行”

命令到达,执行第二步。

第二步:检查发射机的状态,看是否连接到相关的发射机,若发现发射机的连接,执行第三步,否则取消执行并发出告警提示。

第三步:执行同轴交换开关的控制程序,实现天线和假负载的自动切换。

第四步:执行场地开关的控制程序,实现发射机和代播机的自动切换。

5 结束语

天线控制系统投入使用已有2年多,在安全播出日常运行中,系统工作稳定,使用简捷灵活,既减轻了机房值班员的维护工作量,又减少了故障率,为机房安全播出起到了有力的保障作用。

不错的系统,学习了!

相关文章:

- 天线基本知识及应用--天线的分类与选择(05-08)

- 关于同轴天线(05-08)

- 广播收听中关于天线的一些基本概念(05-08)

- 智能天线及其应用(05-08)

- 探索智能天线技术(05-08)

- 浅谈智能天线技术(05-08)

天线设计培训教程推荐