SMA绝缘体中心导体固定方法有哪些

在SMA-2.92等系列间互转的转接器设计也有这个问题,不知道如何解决?

呵呵,2.92mm中绝缘子、内导体是注塑一体的,配合结构相较SMA简单。

SMA可以环氧灌封,也可玻璃烧结后焊接等等。

你见过的国外样品太少了,当然尝试经验也少了点,努力呀!

还可以铆点,内导体上加网纹滚花等

嗯,才做这个行业不到一年,希望大家多多指教啊,二楼zhouxin讲的我不是很懂哦,不 知道有没有想关的资料呢

我是指的转接器中的绝缘体哦

就转接器而言,不同的等级,我不知道你为什么要用sma转2.92的?

如果你定位的是高精密的建议做成2.92系列内转接器;

如果是高精密测试使用的,建议做成3.5系列内转接器;

如果你仅仅是一般要求不高的场合使用,普通的sma转接器也可以;

当然,sma系列内转接器一般也可以做成高精密的测试用连接器,其固定方式,设计结构非常之多,可以依据不同的使用环境进行考虑。

通常采用的sma转接器,倒刺,滚花对提高生产效率很有效,如果能把它的这些特点和高精密联系起来,那是最好的方案,但这需要你不断的摸索。

另外,有精密的sma用刚性介质对内导体及外导体的位置进行相对固定,也是很好的方法。

但产品的设计差别因不同因素而定,著名的厂家对此都有结合自身特点的不同理解,选取适合于自己的做法。

当然,也完全可以选用只有ptfe的介质固定,各方面指标也非常优秀,唯一美中不足的是,内导体的抗扭矩力量过小。

发散你的思维,尽可能多的想出你所能想到的结构,比如至少10种以上,从中选取一两种适合你们自己特点的设计方案,然后进行不断的优化和改进。

楼上好厉害,对于SMA的绝缘体和中心导体的固定方式我真是有点想不出来,呵呵,加倒刺指标又有影响呀绝缘体也不好弄

SMA连接器介质与内导体的固定可以列举一些,以供参考。

在常规产品中有以下固定方式:

1.环氧树脂灌封

优点:结构可靠,性能良好,零部件成本低,工艺成熟;缺点:装配周期长,屏蔽性差(当然可以借用措施弥补该缺陷),耐温不能达到160摄氏度以上,某些场合限制使用等。

2.内导体倒刺,外导体点卯

优点:结构可靠性一般,性能一般(也有做得良好的),装配效率高,成本低,工艺成熟度一般;缺点:对倒刺尺寸较敏感,温冲条件下结构稳定性不理想,长期使用重复性差。

3.内导体倒刺,外导体倒刺

优点:结构可靠性一般,装配效率非常高,成本低,工艺成熟度一般;缺点:性能差,对倒刺尺寸较敏感,温冲条件下结构稳定性不理想,长期使用重复性差。

4.内导体滚花,外导体倒刺或者点卯

优点:同上2.3;缺点:性能最差。

综合以上,配上外导体进行径向刻槽,可以配合组合使用。

高精密连接器:

1.环氧树脂灌封。

2.4F夹持(内导体会转动)。

3.刚性介质与4F混用,当然是用刚性介质固定相对位置。

4.全直纹或者全螺纹(慎用)。

5.倒刺加补偿结构。

以上仅供参考,请各位不要以你或者见到的该结构与相应的优缺点进行匹配对应,本人对此不负责任呵呵,仅为一面之辞,以供初学者开阔思维,略作了解。

再补充一个结构,AGILENT用了内导体六方,外导体点卯的结构,呵呵

太多了,总之,“轴向防窜,径向防转,阻抗不变“或者说阻抗匹配就可以,围绕着这个随便做了。

但是,如果有耐压,耐功率等特殊要求,只是遵循这个原则还是不够的。

呵呵,把这个叫12字诀吧,仅供参考,一切模仿,概不负责。

我们常用的是紧配合压进去,要么倒刺要么环氧树脂灌封

好像对性能影响也不大啊,还挺好的

我是来学习滴!

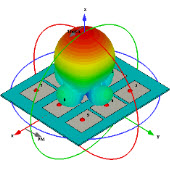

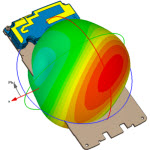

SMA 结构中心针采用两段网纹,中间高抗补偿, 保持力和电气性能都很好, 18G 可以做到1.12的样子

这个可以再解释一下吗,或者给一个结构图,多谢啊

可否发个简图学习一下啊,

我们经常用倒刺或滚花的形式,轴向通过其他方式固定,电气也还好了。

帶圖示的,分享一下。

多谢分享,一目了然

感谢 分享 学习了

学习了,谢谢大家,灌胶的装配速度太慢,还是内外倒刺装配最快

相关文章:

- RF连接器绝缘体的尺寸如何设置? (05-08)

- 二氧化硅为绝缘体的电缆,接什么样的连接器啊 (05-08)

- 请教微波与导体和半导体作用的区别(05-08)

- 请问一下电小导体的尺度(05-08)

- 手机天线与电路基板或导体板间隔3mm,从哪里可以查到该数据的出(05-08)

- 救我一命:请教如何求多导体传输线的S参数(05-08)