后摩尔定律时代的PCB发展趋势分析

1. 前言

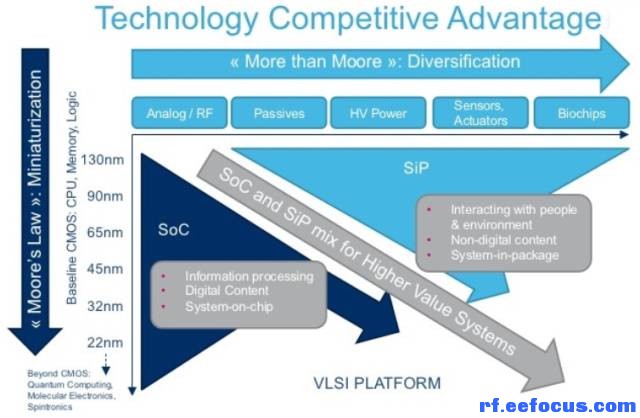

摩尔定律作为电子制造产业链的金科玉律,一直屹立于科技发展的前沿,给整个电子制造产业链指明了非常明晰的发展方向,可谓厚泽万物。但近些年,由于IC制造过程中使用的光刻技术(Photolithography)相对于摩尔定律显得相对滞后,IC业界给予厚望的EUV(Extreme UltraViolet)光刻设备也在紧锣密鼓的研发中,技术成熟度尚达不到量产的水平,使得IC制造成本在晶圆节点(Wafer Node)不断缩小的情况下,成本呈现指数增长;另一方面,2017年,苹果A11/A10X、高通骁龙835、三星Exynos 8895、华为Kirin970和联发科Helio X30蓄势待发,晶圆节点已经发展到10nm量产的阶段,已经非常接近FinFET制程的物理极限5nm,也即即便EUV光刻设备可以量产使用,也无法改变摩尔定律即将死亡的趋势。那接下来电子制造行业该何去何从?业界和学界也给出了比摩尔定律更为多元化的答案:more moore(深度摩尔,IC制造角度的摩尔定律)和more than moore(超越摩尔,IC封装角度的摩尔定律),见图1:

图 1 后摩尔定律时代Roadmap

何谓深度摩尔(more moore,IC制造角度的摩尔定律),是延续CMOS(FinFET)的整体思路,在器件结构、沟道材料、连接导线、高介质金属栅、架构系统、制造工艺等等方面进行创新研发,沿着摩尔定律一路scaling(每两到三年左右,晶体管的数目翻倍),见图2 Logic IC的roadmap:

图 2 Wafer Node Roadmap

目前深度摩尔一般适用于数字电路,如智能手机中的处理器(AP)和基带芯片(Base Band),均属于SoC的范畴。前面我们也提到,由于FinFET的物理极限是5nm,那么发展到5nm后如何继续呢?那就必须打破FinFET的结构和材料限制,开发和研究新的Transistor(switch)形式,如Tunneling FET(TFET)、Quantum Cellular Automata (QCA) 、SpinFET等,也即图1中所谓的Beyond CMOS。

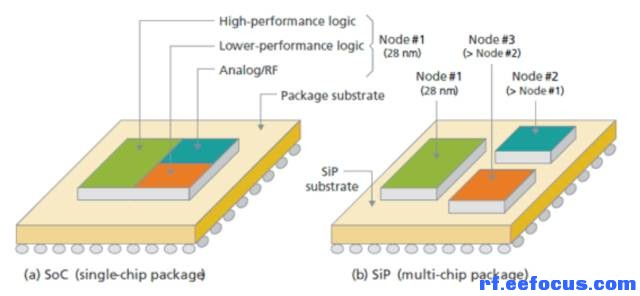

何谓超越摩尔(more than moore,IC封装角度的摩尔定律),主要侧重于功能的多样化,是由应用需求驱动的。之前集成电路产业一直延续摩尔定律而飞速发展,满足了同时期人们对计算、存储的渴望与需求。但芯片系统性能的提升不再靠单纯的暴力晶体管scaling,而是更多地依靠电路设计以及系统算法优化,同时集成度的提高不一定要靠暴力地把更多模块放到同一块芯片上,而是可以靠封装技术来实现集成。模拟/射频/混合信号模块等不需要最先进工艺的模块可以用较成熟且廉价的工艺实现(比如为模拟射频工程师所喜闻乐见的65nm),而数字模块则可以由先进工艺实现,不同模块可以用封装技术集成在同一封装中,而模块间的通讯则使用高速接口。这种集成方式即异质集成(heterogeneous integration),是目前在工业界和学界都非常火的SiP,不但可以减低成本,而且可以更加集成化,见图3(b)。智能手机中的射频前端模块、WiFi模块、蓝牙模块和NFC模块等模拟电路均适用于超越摩尔的情景。

回头再看摩尔定律的两个方向,无非就是SoC和SiP的差异,一个是IC设计角度,一个是IC封装角度,见图3,也可是数字电路与模拟电路的差异。这样,再去理解SoC和SiP何其简单。

图 3 SoC与SiP

那我们再把视线从理论预测转向实际应用,作为消费电子时代的弄潮儿苹果公司自然是大家讨论技术走向的焦点。随着苹果公司发布iPhone 10周年的临近,纪念版iPhone的消息更是纷至沓来,让人目不暇接,其最新技术走向更是值得大家分析揣测。

首先就是2016年9月iPhone 7的A10 Fusion首次采用TSMC 16nm 的InFoWLP封装技术,完全取代了以往的FCCSP的封装技术,而今年9月即将发布的纪念版iPhone A11将采用TSMC 10nm的InFoWLP封装技术,而与之对应的主板则会革命性地将载板的精细线路制造技术MSAP导入PCB行业,重新定义了电子制造产业链,由于原来的IC制造(TSMC)?IC封装(ASE)+IC载板?SMT(Foxconn)+PCB的制造流程改为IC制造(TSMC)? SMT(Foxconn)+PCB,也即把IC封装融入IC制造,PCB直接代替IC载板。那我们不难发现,这种是基于深度摩尔由于AP 升级(16nm至10nm)而带来的革命性改变。

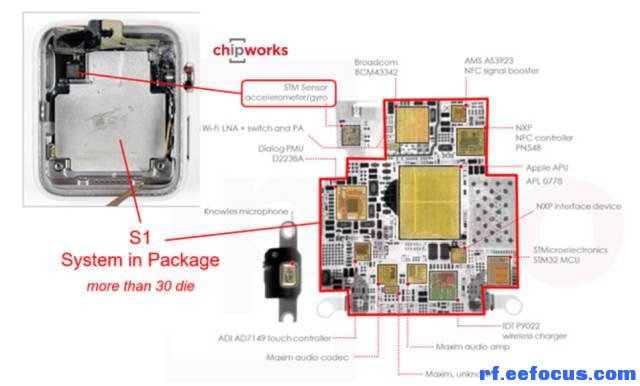

其次是苹果Apple Watch的发布,其最具特色的就是S1芯片(见图4)的封装技术,即SiP封装技术(System in Package),不但把AP应用处理器(已经集成了SRAM内存)、NAND闪存、各种传感器、特殊用途芯片、IO及功耗管理IC封装到了一起,而且还把其他被动原件均集成在一块载板上,在这里其主板客串了两个角色:IC载板和PCB主板,其整个电子制造产业链也由传统的IC制造(TSMC)?IC封装(ASE)+IC载板?SMT(Foxconn)+PCB缩短为IC制造(TSMC)?IC封装(ASE)+IC载板,也即把SMT流程全部整合入IC封装,并采用IC载板代替PCB主板。从此我们也不难看出,这种就是基于超越摩尔由于封装技术的革新而带来的革命性整合。

图 4 Apple Watch S1

从以上苹果公司最新的技术应用分析,我们可以看出,苹果、台积电、日月光和富士康四亲兄弟分别代表着IC设计、IC制造、IC封装和SMT四个领域正忠实地沿着深度摩尔和超越摩尔的路线前行,引领者整个电子制造行业的发展与变革,同时也潜移默化地影响着PCB制造者和IC载板制造者。作为PCB制造的从业者,更需要擦亮眼睛,做到envision it,enable it,只有这样才能永葆。下面我将从IC封装和IC载板技术方面谈起,更详细地介绍Fan-Out WLP、SLP和SiP,为PCB产业后续发展和远景规划提供建议。

2. IC封装技术发展趋势(含IC载板、Fan-Out WLP、SLP和SiP)

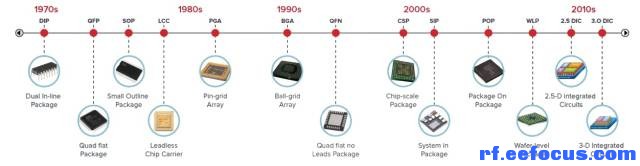

电子制造产业链包含前端的高端电子产业链(IC设计、IC制造和IC封装)和后端的SMT贴件及组装,所以IC封装技术属于高端电子制造领域极其重要的一环,其技术发展趋势同样受摩尔定律的影响,当然现阶段同样受困于摩尔定律的局限性影响。随着高速数据传输的需求及无线技术的飞速发展,沿着深度摩尔的方向,芯片尺寸不断缩小,I/O数不断增加,传统的IC封装正逐渐由Lead frame、Wire Bonding转向Flip Chip,见图5,从而避免互联通道过长对数据传输通道造成的信号损失;当IC制造受到诸多限制因素,摩尔定律逐渐趋缓时,人们不得不开辟超越摩尔的发展道路,从最初的单个IC对应单个载板的封装走向多个IC对应单个载板的SiP封装(2D、2.5D、3D封装)。

图 5 封装技术发展Timeline

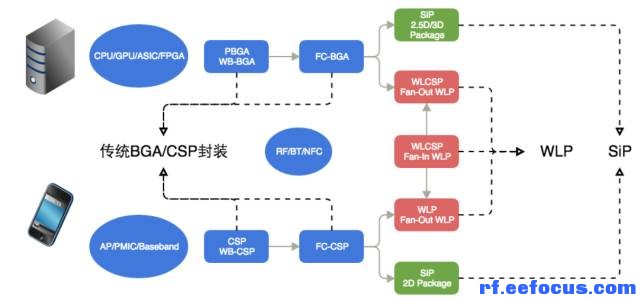

为了更详细的了解IC封装技术及其所包含的IC载板技术,我们需要将视角由摩尔定律转向IC实际应用。纵观ICT时代,电子制造技术的主要驱动来源于两个方面:第一,以智能手机为核心的消费电子,第二,以大数据云计算为核心的高性能计算机,不同的应用对应不同的IC封装和IC载板,见图6:

图 6 IC封装应用及演变趋势

从图中我们也可看出,主流IC封装主要包括3个大类:传统BGA/CSP封装、WLP封装和SiP,所以我将从以下三大类封装阐述IC载板、SLP、FoWLP及SiP的差异。

2.1 传统BGA/CSP封装及IC载板

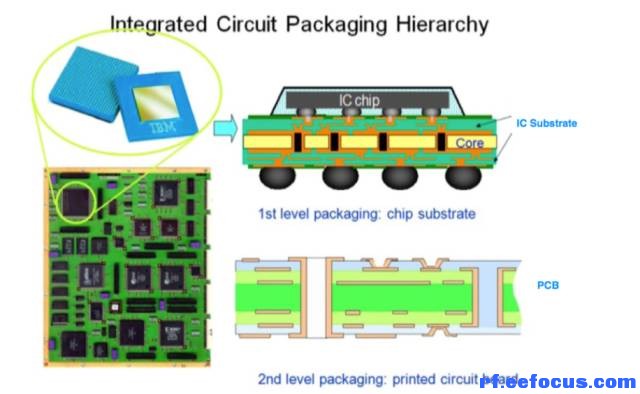

广义上的封装包括两部分,一级封装IC载板和二级封装PCB(SMT),我们所说传统的BGA/CSP封装即为一级封装,即把裸芯片通过wire bonding或是flip chip的方式与IC载板进行互联然后塑封即完成了封装,见图7:

图 7 封装等级

由于一级封装时,IC裸芯片与IC载板互联时一般采用高熔点的铅锡合金,熔点在300度以上,高出二级封装SMT焊接温度260度40多度,所以对IC载板的耐热性及CTE(α2 X、Y CTE 5-7ppm/℃)要求极高,这就是IC载板使用的板料必须为高刚性低CTE BT板料或FR5板料的原因,也是IC载板区别于PCB(α2 X、Y CTE 15ppm/℃)的第一大特点。

2.1.1 IC载板的类型

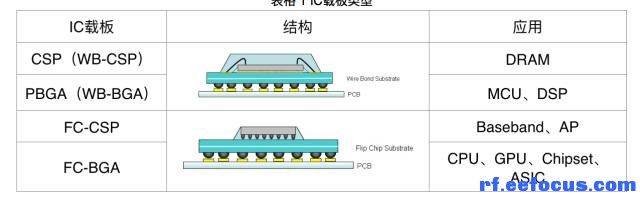

应用于智能手机的消费电子IC封装主要考虑便携性、低成本等因素,一般采用CSP封装,封装尺寸较小,而应用于高性能计算机的IC封装,主要考虑性能,一般采用较为大型的、I/O数非常多的BGA封装。目前主流的IC载板类型见表格1:

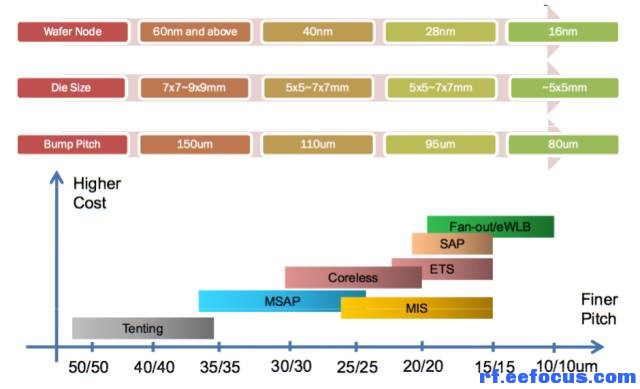

2.1.2 IC载板精细线路加工技术

随着IC设计节点的不断缩小,IC尺寸也不断缩小,从而导致了IC封装时的Bump pitch也逐渐缩小,从下图可以看出,当IC Bump Pitch在150um以下时,常规的tenting酸蚀流程加工已经无法满足IC载板的精细线路加工要求,必须采用MSAP、SAP或是类似流程。这是IC载板区别于PCB的第二大特点。

图 8 IC载板精细线路加工技术

2.2 WLP及SLP

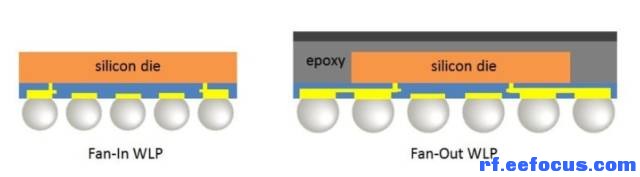

晶圆级封装(WLP,Wafer Level Package) 的一般定义为直接在晶圆上进行大多数或是全部的封装测试程序,之后再进行切割(singulation)制成单颗组件。而重新分配(redistribution layer, RDL)与凸块(bump)技术为其I/O布线的一般选择,从而摆脱了对IC载板的依赖,封装成本大大降低。WLP封装具有较小封装尺寸(CSP),但同时,由于凸块全部位于芯片下方,I/O数受到大大限制,所以,WLP封装一般又称为WLCSP或是Fan-In WLP,目前多用于低脚数消费性IC的封装应用。

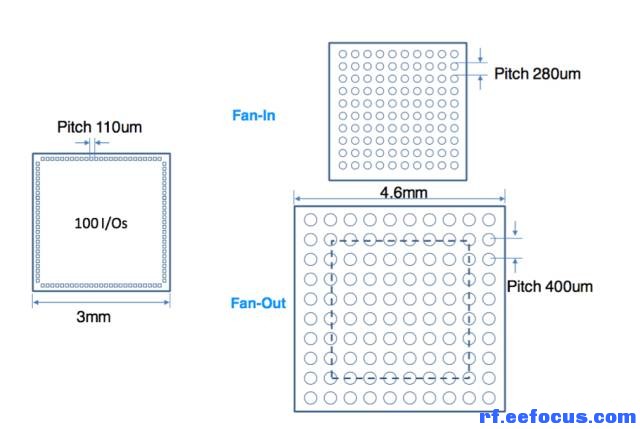

伴随IC芯片I/O数目增加,对锡球间距(Ball Pitch)的要求更加严格, 目前Ball Pitch已经发展至0.35mm,如果持续降低,将会造成下游PCB制造成本大大增加,于是Fan-Out WLP应运而生,见图9:所谓Fan-Out,即I/O bump可以通过RDL层扩展至IC芯片周边,在满足I/O数增大的前提下又不至于使Ball Pitch过于缩小从而影响PCB加工,见图10。

图 9 Fan-In and Fan-Out

图 10 Fan-Out WLP

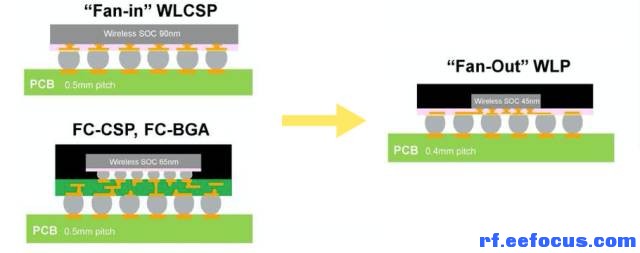

当然,Fan-Out WLP除了满足不断增加的I/O数的需求外,最大的特点就是其采用RDL层布线代替了传统IC封装所需的IC载板,从而大大降低了整体封装厚度,这一点极大地适应了消费类电子尤其是智能手机对厚度的极端苛求。基于此点,传统的FC-CSP和FC-BGA封装也逐渐向Fan-Out WLP过渡,当然也可理解为Fan-Out WLP是Fan-In WLP和FC载板封装的技术融合,见图11。可见Fan-Out WLP发展前景非同一般。

图 11 Fan-Out WLP发展趋势

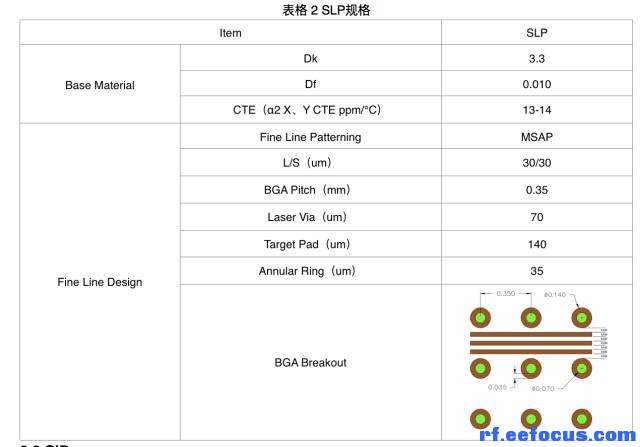

伴随Fan-Out WLP技术兴起,相配套的PCB由于使用了IC载板的精细线路加工技术MSAP,其加工难度却又远高于常规HDI。另外,由于IC芯片采用Fan-Out WLP后,已经不再是裸芯片(IC载板是裸芯片封装,这也是IC载板区别于PCB的第三大特点),所以与之配套的PCB并不能称为载板,根据目前苹果电子产业链的业内人士所述,把采用Fan-Out WLP封装和采用MSAP工艺加工的PCB称为类载板PCB(SLP,Substrate-like PCB)。Apple 2016年发布的iPhone7的A10 Fusion已经采用TSMC InFoWLP工艺,但PCB仍然采用酸蚀流程,据了解,2017的A11芯片也将延续TSMC InFoWLP工艺,并且已经确定PCB采用MSAP流程,所以,类载板PCB的定义和技术指标也变得更加具体,见表格2:

2.3 SiP

根据国际半导体路线组织(ITRS)的定义,SiP是从封装的角度出发,对不同芯片进行并排或叠加的封装方式,将多个具有不同功能的有源电子元件与可选无源器件,以及诸如MEMS或者光学器件等其他器件优先组装到一起,实现一定功能的单个标准封装件,形成一个系统或者子系统。

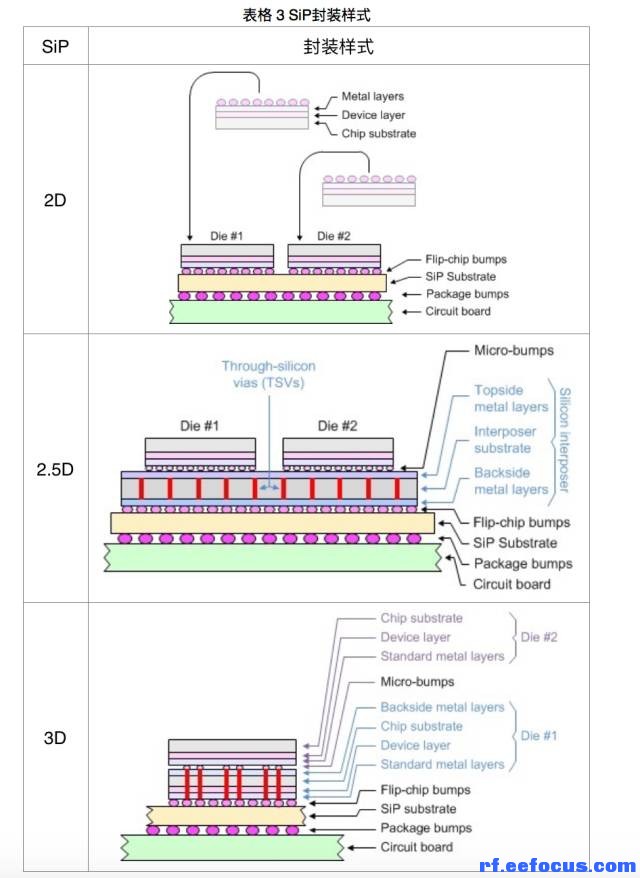

SiP可相当于一系统载板的相关功能芯片、电路的总和,而依据不同的功能芯片进行系统封装,可以采简单的Side by Side的MCM(Multi-chip Module)技术(2D Package),也可利用相对更复杂的多芯片封装MCP(Multi-chip Package)技术、芯片堆叠(Stack Die)等不同难度与制作方式进行系统组构(2.5D和3D Package)。也就是说,在单一个封装体内不只可运用多个芯片进行系统功能建构,甚至还可将包含前述不同类型器件、被动元件、电路芯片、功能模组封装进行堆叠,透过内部连线或是更复杂的3D IC技术整合, 构建成更为复杂的、完整的SiP系统功能。常见的SiP封装样式见表格3:

从上表可以看出,SiP 载板其实就是IC载板的一种,其技术和规格和传统BGA/CSP封装相同。前面我们提到的Apple Watch S1芯片采用SiP封装,其实是一种比较特殊的IC载板,既可称作IC载板也可称作PCB主板。

3. 未来电子制造技术的发展趋势及电子制造产业链整合

在后摩尔定律时代,正如前言所述,整个电子产业链正沿着深度摩尔和超越摩尔两条道路前行,也潜移默化的整合着整个电子制造产业链的布局。

3.1从深度摩尔角度看,Fan-Out WLP将延续封测领域的“先进制程”,晶圆厂抢食封装厂订单

随着晶圆厂在先进制程上的进展,不断满足摩尔定律的要求,每一颗晶圆的尺寸在不断缩小。然而,同制造技术不同,后道封测并不完全遵从摩尔定律的发展,换言之,直接在晶圆上的植球尺寸,不会满足同比例缩小的技术演进。对于封测厂商来说,随着I/O口的增多和晶圆尺寸的缩小,如何再满足封装管脚的引出是一大挑战。而对于晶圆厂来说这确是一个机遇。今年9月即将发布的纪念版iPhone A11将采用TSMC 10nm的InFoWLP封装技术,而与之对应的主板则会革命性地将载板的精细线路制造技术MSAP导入PCB行业,重新定义了电子制造产业链,由于原来的IC制造(TSMC)?IC封装(ASE)+IC载板?SMT(Foxconn)+PCB的制造流程改为IC制造(TSMC)? SMT(Foxconn)+PCB,也即把IC封装融入IC制造,PCB直接代替IC载板。见图12:

图 12 电子制造产业链整合趋势1

如此,曾经一度由封装厂主导和掌控的IC封装市场逐渐被IC制造企业晶圆厂吞食。各大晶圆厂如三星和Intel也在积极布局类似于InFoWLP的高端封装技术,逐渐抢夺原有IC封装厂的市场订单。

3.2从超越摩尔角度看,SiP将重构封测厂的地位和角色,向方案解决商转变

Apple Watch S1芯片的SiP封装,其整个电子制造产业链也由传统的IC制造(TSMC)?IC封装(ASE)+IC载板?SMT(Foxconn)+PCB缩短为IC制造(TSMC)?IC封装(ASE)+IC载板,也即把SMT流程全部整合入IC封装,见图13:

图 13 电子制造产业链整合趋势2

如此,封装厂需要提供:从芯片封装到系统集成的整体解决方案;具备系统设计和测试能力;除了传统芯片封装之外,EMI防护,3D/嵌入式封装结构,嵌入式天线等高集成度方案的know how,都将由封装厂来掌握。进一步而言,封装厂将从单纯地为某一家IC设计企业提供芯片封装方案,转变成为下游的整机商提供完整的系统解决方案。

3.3 PLP(Panel Level Package)将会对原有电子制造产业链做最深刻的整合

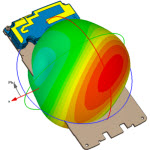

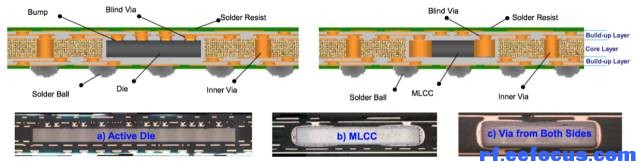

随着SiP封装技术的不断发展,越来越多的元器件被埋入IC载板,原来的埋入被动元件已经司空见惯,埋入主动元件如IC等正方兴未艾,以进一步提升集成度,见图14。

图 14 PLP

同时,随着IC制造领域的光刻对位技术的逐步提升,晶圆尺寸逐渐由200mm、300mm向450mm、500mm的大拼板方向提升,所以越来越多的科技工作者认为,如果直接将IC等主动元件和其他被动元件在PCB 大拼板加工过程中直接埋入,那将大大缩短整个电子制造产业链,见图15。

图 15 电子制造产业链整合趋势3

目前已有多个电子行业从业单位开发出相应的PLP产品,有PCB厂家AT&S的ECP(Embedded Components Packaging),有IC封装厂家ASE的a-EASI(advanced-Embedded Assembly Solution Integration),也有IC载板厂家Kinsus的EAS(Embedded Actives Substrate)。

综上所述,在后摩尔定律时代,加速电子产业链上下游的整合势在必行,苹果公司的iPhone A11 InFo WLP和Apple Watch S1 SiP正是这种趋势的最佳见证。这也是PCB从业者在后摩尔时代所应该看到和追随的。无论是Fan-Out WLP的类载板还是SiP的载板均需要使用到MSAP和SAP等类似精细线路加工技术,所以当前PCB行业的发展方向应该相对明确,就是开发MSAP和SAP精细线路加工技术。

相关文章:

- 急急的问?有人了解航天时代704所么?(05-08)

- 4G已成过去时 5G时代来临(05-08)

- 针对即将来临的5G时代,4.5G的生命能持续多久?(05-08)

- EDICON 2015深刻解说最真实的5G时代,邀您参加!(05-08)

- 请问什么是 电磁兼容 和 信号完整性分析 ? (05-08)

- 微波矢量网络分析仪哪家比较好? (05-08)