半自动手机音频测试系统

缺点越来越突出.

缺点:

1.投资费用高

需要终测仪及电源.用模拟电池人机一对一测试

2.效率低

终测仪使用效率底,因人为感性测试重复测试多

3.品质检出率低

人为感性测试,因作业者的心态品质检出率不一

(有的厂商不用终测仪检查音频测试,单纯手机内测试模式下设置Lock back方式

进行测试,检出率可想而知)

4.大型品质事故防控性弱

因感性评测,没有检测履历.难以追查到哪条线,什么时候,哪个工位,哪个

作业者问题发生等方面

5.对应3G产品生产,测试仪升级费用压力高.

在如上问题点出发,半自动音频测试系统的使用方案非常奏效!

-.基本配置

音频测试仪(主要进行SPK , Receiver, MIC的音频测试)

音频测试屏蔽箱(从SPK, Receiver,MIC测试Sensor收取音频数据后,发送给音频测试仪)

可以支持音频测试仪1台托2台音频测试屏蔽箱。同时进行测试

-.测试原理

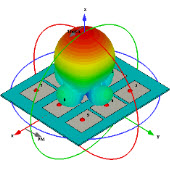

音频测试参数音量(SPL)及杂音(THD)为测试指标,依次测试SPK, Receiver, MIC等

部分进行测试。测试出的数据以评判范围判定不良及良品。然后把数据及时上转到

服务器。GSM/CDMA/WCDMA/TD-SCDMA/EVDO 等产品都可以共用。

有意者跟我联系详谈,谢谢

邮件:jiang.xiangguo@yahoo.com.cn

国内厂家用仪器测试音频的不多,而且测试本身效果也一般

想用仪器做的话,在FinalTest的时候一起做了就行了,何必单独一个测试站来做呢,又省时间又省钱

国内厂家用仪器测试音频是不多,但在华的国外生产厂家为了保证品质和生产效率比较注重并使用这些方案.

还有为了提高效率音频测试工位还添加了其他测试,比如Sleep current, HAC(听力障碍者助听器测试,美国现在普遍要求)

Function 测试遗漏等等.

测试工位设计时,防止前工位作业者作业遗漏不良产生.后工位往往测试前先进行前工位测试与否,以产品内部数值进行判断

如果没有测试当即判定不良提示前工位测试遗漏.

一环扣一环的测试模式是最基本的品质保障.再者不能以人工去判断.

所以生产线设计出发点不同.测试工位安排就不同.

产品品质保障有如下几个方面就能看出而而!

1. 产品开发

-.开发投入力度

开发阶段和时间比较

a. 一流厂商以全球化产品考虑开发阶段多,时间6个月以上到1年之久.

品质保证实验苛刻.生产不良及市场不良少.但成本高.

b. 其次5到6个月开发结束,品质保证可以满足范围.但生产过程新部品依赖下.

生产不良较多,市场不良可以应对.

c. 再其次1到2个月开发结束. 可以使用! 但不能保障它能使用多长时间!

-. 生产线比较

-->a 厂商力求定量化测试基准,半自动测试方向发展.注重投入人力少,生产效率高.

-->b 厂商半自动测试和人工测试结合.

-->c 厂商手工测试减少成本.

现在很多大公司自身投资设备减少.以ODM代工方式让代工工厂进行生产.

如果用人工方式进行测试.测试结果数据没有备份.很难进行品质事故管理.

如上纯属个人意见.仅参考! ^^

我知道欧美企业会严格一些,我以前的几家客户都有音频的要求、项目。但关键是进入到对方的测试流程中,被对方承认,有时不是一件容易、现实的事情。

而且,在综测、天线测试站,加一些东西,直接进行音频测试,更直接、方便。如果能实现、客户能同意的话。

我觉得你们要是能整合到综测、天线测试站,最好。

纯属个人意见,仅参考

cuijw 谢谢关心!

其实按设计出发点有很多方案可进行

在如下方案中我只说缺点

1. Function Test+Audio Test

-->Function 半自动测试检出率提高方面,现在还是技术难关. 特别是按键检查

按键膜下有异物导致按键时好时坏的不良.设备很难检出.

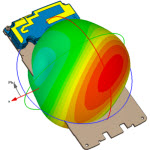

2.Antenna Test+Audio Test

-->完全可以.已经有相关方案实施.但原有antenna Test用屏蔽箱都废弃. 重新适用

相应屏蔽箱.费用就高了.

现在手机生产技术随着越来越成熟, 生产工艺会越来越简单. 这是趋势!

但需要一个过程. 音频测试还有大部分厂家做人工测试的情况下, 直接整合到其他工站.

本人觉得有点过早.

相关文章:

- 手机测试分那些类型(05-08)

- 有谁知道手机待机电流的测试场景如何定义?(05-08)

- 个人对手机测试内容的理解,请高手指正!大家来讨论,谢谢(05-08)

- 手机在快速查找电话本时,出现黑屏.五秒钟左右屏又显示,但是重新查找SIM卡.(05-08)

- 手机测试工程师(05-08)

- KEITHLEY(吉时利)2303电源测手机平均电流.?(05-08)