浅谈IEEE1725-2006标准(一)

05-08

当前锂离子电池的安全事故时有发生,世界各国对于锂离子电池的安全问题已是越发的关注。IEEE1725-2006标准是IEEE(美国电子电器工程师协会)发布的非强制性认证的手机用可充电电池测试标准,但CTIA(美国无线通信与互联网协会)根据此标准已实施了强制性手机电池认证计划。该认证计划的一个重要项目为:要求电池系统必须通过CTIA认可的电池一致性审核机构(BCRO)的独立审核。

作为专业的认证审核机构,经过一段时间的精心准备,MORLAB对IEEE1725标准的认证准备工作已基本完成,即将可对手机锂离子电池系统进行IEEE1725标准的全面认证。笔者有幸参与了IEEE1725认证的准备工作,对IEEE1725标准进行了深入的学习和探讨,特将对IEEE1725标准的认识和理解与认证同行及锂电行业同仁共享与探讨。

由于IEEE1725标准将手机锂离子电池系统分为了四个版块,即电芯(Cell)部分、电池组(Battery Pack)部分、主机(Host Device)部分及电池充电器(Adapter)部分,虽然该四个版块都紧紧围绕着电池这个中心,但为更详细的深入探讨,笔者也将按照此顺序,逐步介绍各部分内容。首先是本文介绍的电芯部分。

电芯是电池组的核心组成部分,也是电池安全性能优劣的主要决定因素,其特殊的化学材料体系及复杂的制作工艺也使电芯被认为是大多数手机安全事故的“罪魁祸首”。电芯部分也是IEEE1725标准的重中之重。可能是鉴于目前绝大多数手机电池使用的均是铝壳锂离子电芯,IEEE1725标准中也主要是针对铝壳锂离子电芯。但可以预测的是,随着软包装电芯也逐步有应用于手机电池,IEEE1725标准可能将会逐渐地增加软包装电芯内容。

IEEE1725标准要求对电芯涉及安全性能的方面进行全方位的审核及检测,可分为文件审核、制造现场审核及成品电芯测试三方面,其中从电芯所用原材料物化指标(如隔膜收缩率及闭合温度),到电芯的设计原则(如容量balance)、电芯生产加工过程(毛刺控制、卷绕螺旋度控制、可追溯性等),再到标准文件、记录表单,以及成品电芯的安全性能测试,都有详细的明确规定。相对其它锂离子电芯标准,其主要特点如下:

一、认证前提条件

1.电芯必须已通过了UL1642测试,并有UL发布的合格证书。

2.公司必须已通过了ISO9000:2000体系审核或有等同效力证书。

在此前提条件的基础上,方可进行IEEE1725标准认证,并须符合IEEE1725标准规定的其它要求。

二、成品电芯测试条款类型

IEEE1725标准已要求电芯必须通过UL1642测试,故UL1642中含有的测试条款,在IEEE1725标准中都未要求测试。尽管如此,IEEE1725标准中成品电芯测试的条款仍有14项之多。

大多数锂离子电芯标准仅规定成品测试,不拆解电芯,但在IEEE1725所要求的14项测试条款中,包含了若干项拆解电芯来测量或观察短路预防的条款。如隔膜与极片、正负极片之间的overhang测量。

三、对电芯的一致性要求提高

IEEE1725标准中多项审核项目均对电芯的一致性提出了要求,或对电芯制造过程一致性控制提出了要求。如在极片错位的要求中,标准规定制造商须采用目视系统(如X-Ray)对卷芯极片的错位程度进行100%的检查,若不能100%检查,则须出报告文件(如DOE报告)以证明生产过程的一致性可满足电芯安全需要。据笔者了解,目前国内电芯制造厂家仅少数有X-Ray100%全检卷芯,绝大多数采用了其它方案如增加设计余量或采用自动卷绕等来保证。无论如何,一致性已越来越成为衡量电芯优劣的“热点”。

四、特殊要求项目

在IEEE1725电芯标准中,有若干明确要求的测试项目是首次出现在此类标准中。如成品电芯防爆阀破裂压力测试,要求在成品电芯表面钻孔,插入连接了气源的针头,之后密封加压。加压时要求压力采用阶梯式步进,每次增加5psi,保压5秒,再次加压5psi并保压5秒,以此累加直至防爆阀破裂。此测试项目对打压装置要求非常精密,其中电芯表面打孔(电芯壳壁薄)、针头密封(压力上限至少须230psi)、打压过程压力控制(每次仅可增加5psi且保压)均有很大难度。据了解,目前国内暂仅有深圳摩尔实验室(MORLAB)有此整套合格的测试设备,压力精度可控制在±0.7psi。

综上所述,IEEE1725-2006标准全面明确地对电芯的设计、原材料、制造工艺、成品测试评估等进行了要求,对电芯乃至手机等通信产品的安全性提供了有效的可靠评估保障。由于篇幅有限,笔者将不再对IEEE1725标准电芯部分条款进行详细介绍,欢迎广大客户及业内人士联系MORLAB共同沟通探讨。

作为专业的认证审核机构,经过一段时间的精心准备,MORLAB对IEEE1725标准的认证准备工作已基本完成,即将可对手机锂离子电池系统进行IEEE1725标准的全面认证。笔者有幸参与了IEEE1725认证的准备工作,对IEEE1725标准进行了深入的学习和探讨,特将对IEEE1725标准的认识和理解与认证同行及锂电行业同仁共享与探讨。

由于IEEE1725标准将手机锂离子电池系统分为了四个版块,即电芯(Cell)部分、电池组(Battery Pack)部分、主机(Host Device)部分及电池充电器(Adapter)部分,虽然该四个版块都紧紧围绕着电池这个中心,但为更详细的深入探讨,笔者也将按照此顺序,逐步介绍各部分内容。首先是本文介绍的电芯部分。

电芯是电池组的核心组成部分,也是电池安全性能优劣的主要决定因素,其特殊的化学材料体系及复杂的制作工艺也使电芯被认为是大多数手机安全事故的“罪魁祸首”。电芯部分也是IEEE1725标准的重中之重。可能是鉴于目前绝大多数手机电池使用的均是铝壳锂离子电芯,IEEE1725标准中也主要是针对铝壳锂离子电芯。但可以预测的是,随着软包装电芯也逐步有应用于手机电池,IEEE1725标准可能将会逐渐地增加软包装电芯内容。

IEEE1725标准要求对电芯涉及安全性能的方面进行全方位的审核及检测,可分为文件审核、制造现场审核及成品电芯测试三方面,其中从电芯所用原材料物化指标(如隔膜收缩率及闭合温度),到电芯的设计原则(如容量balance)、电芯生产加工过程(毛刺控制、卷绕螺旋度控制、可追溯性等),再到标准文件、记录表单,以及成品电芯的安全性能测试,都有详细的明确规定。相对其它锂离子电芯标准,其主要特点如下:

一、认证前提条件

1.电芯必须已通过了UL1642测试,并有UL发布的合格证书。

2.公司必须已通过了ISO9000:2000体系审核或有等同效力证书。

在此前提条件的基础上,方可进行IEEE1725标准认证,并须符合IEEE1725标准规定的其它要求。

二、成品电芯测试条款类型

IEEE1725标准已要求电芯必须通过UL1642测试,故UL1642中含有的测试条款,在IEEE1725标准中都未要求测试。尽管如此,IEEE1725标准中成品电芯测试的条款仍有14项之多。

大多数锂离子电芯标准仅规定成品测试,不拆解电芯,但在IEEE1725所要求的14项测试条款中,包含了若干项拆解电芯来测量或观察短路预防的条款。如隔膜与极片、正负极片之间的overhang测量。

三、对电芯的一致性要求提高

IEEE1725标准中多项审核项目均对电芯的一致性提出了要求,或对电芯制造过程一致性控制提出了要求。如在极片错位的要求中,标准规定制造商须采用目视系统(如X-Ray)对卷芯极片的错位程度进行100%的检查,若不能100%检查,则须出报告文件(如DOE报告)以证明生产过程的一致性可满足电芯安全需要。据笔者了解,目前国内电芯制造厂家仅少数有X-Ray100%全检卷芯,绝大多数采用了其它方案如增加设计余量或采用自动卷绕等来保证。无论如何,一致性已越来越成为衡量电芯优劣的“热点”。

四、特殊要求项目

在IEEE1725电芯标准中,有若干明确要求的测试项目是首次出现在此类标准中。如成品电芯防爆阀破裂压力测试,要求在成品电芯表面钻孔,插入连接了气源的针头,之后密封加压。加压时要求压力采用阶梯式步进,每次增加5psi,保压5秒,再次加压5psi并保压5秒,以此累加直至防爆阀破裂。此测试项目对打压装置要求非常精密,其中电芯表面打孔(电芯壳壁薄)、针头密封(压力上限至少须230psi)、打压过程压力控制(每次仅可增加5psi且保压)均有很大难度。据了解,目前国内暂仅有深圳摩尔实验室(MORLAB)有此整套合格的测试设备,压力精度可控制在±0.7psi。

综上所述,IEEE1725-2006标准全面明确地对电芯的设计、原材料、制造工艺、成品测试评估等进行了要求,对电芯乃至手机等通信产品的安全性提供了有效的可靠评估保障。由于篇幅有限,笔者将不再对IEEE1725标准电芯部分条款进行详细介绍,欢迎广大客户及业内人士联系MORLAB共同沟通探讨。

顶了

相关文章:

- 浅谈手机环境可靠性试验(05-08)

- 手机环境可靠性试验浅谈(05-08)

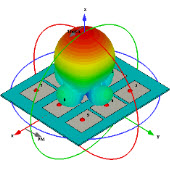

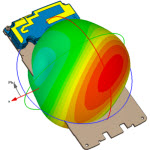

射频专业培训教程推荐