共烧材料匹配:LTCC研发关注点

05-08

LTCC产品性能好坏完全依赖所用材料的性能。LTCC陶瓷材料主要包括,LTCC基板材料、封装材料和微波器件材料。

介电常数是LTCC材料关键指标

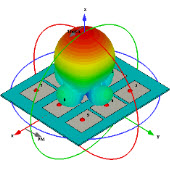

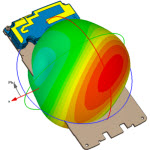

介电常数是LTCC材料最关健的性能。要求介电常数在2~20000范围内系列化以适用于不同的工作频率。例如相对介电常数为3.8的基板适用于高速数字电路的设计;相对介电常数为6~80的基板可很好地完成高频线路的设计;相对介电常数高达20000的基板,则可以使高容性器件集成到多层结构中。高频化是数字3C产品发展必然的趋势,发展低介电常数(ε≤10)的LTCC材料以满足高频和高速的要求是LTCC材料如何适应高频应用的一个挑战。FerroA6和DuPont的901系统介电常数为5.2~5.9,ESL公司的4110-70C为4.3~4.7,NEC公司LTCC基板介电常数为3.9左右,介电常数低达2.5的正在开发。

谐振器的尺寸大小与介电常数的平方根成反比,因此作为介质材料时,要求介电常数要大,以减小器件尺寸。目前,超低损耗的极限或超高Q值、相对介电常数(>100)乃至>150的介质材料是研究的热点。需要较大电容量的电路,可以采用高介电常数的材料,也可在LTCC介质陶瓷基板材料层中夹入有较大介电常数的介质材料层,其介电常数可在20~100之间选择。介电损耗也是射频器件设计时一个重要考虑参数,它直接与器件的损耗相关,理论上希望越小越好。目前,生产用于射频器件的LTCC材料主要有DuPont(951,943),Ferro(A6M,A6S),Heraeus(CT700,CT800和CT2000)和Electro-science Laboratories。他们不仅可以提供介电常数系列化的LTCC生瓷带,而且也提供与其相匹配的布线材料。

热机械性能影响LTCC可靠性

材料的许多热机械性能也是影响LTCC器件可靠性的一个主要因素,其中最关健的是热膨胀系数,应尽可能与其要焊接的电路板相匹配。LTCC、氧化铝和其他陶瓷材料的TCE接近Si、砷化镓及磷化铟的TCE值,从而可以减小机械应力,应用在大尺寸的晶片上不需要使用有机叠层。同时,减小热不匹配性可以增强机械的整体性,降低温度特性的变化,以及增加数位、光学和电子技术的集成能力。

谐振频率的温度系数(τf)尽可能的小,大约在10-6数量级,最好为零。此外,考虑到加工及以后的应用,LTCC材料还应满足许多机械性能的要求,如弯曲强度σ、硬度Hv、表面平整度、弹性模量E及断裂韧性KIC等等。

目前,LTCC陶瓷材料主要是两个体系,即“微晶玻璃”系和“玻璃+陶瓷”系。采用低熔点氧化物或低熔点玻璃的掺杂可以降低陶瓷材料的烧结温度,但是降低烧结温度有限,而且不同程度地会损坏材料性能,寻找自身具有烧结温度低的陶瓷材料引起研究人员的重视。此类材料,正在开发的主要品种为硼酸锡钡(BaSn(BO3)2)系和锗酸盐和碲酸盐系、BiNbO4系、Bi203-ZnO-Nb205系、ZnO-TiO2系等陶瓷材料。近年来,清华大学周济课题组一直致力于这方面的研究。

共烧材料的匹配是热点

Cu、Ni、Ag LTCC材料研究中的另一个热点问题就是共烧材料的匹配性。将不同介质层(电容、电阻、电感、导体等)共烧时,要控制不同界面间的反应和界面扩散,使各介质层的共烧匹配性良好,界面层间在致密化速率、烧结收缩率及热膨胀速率等方面尽量达到一致,减少层裂、翘曲和裂纹等缺陷的产生。

一般说,利用LTCC技术的陶瓷材料收缩率大约为15%~20%左右。若两者烧结无法匹配或兼容,烧结之后将会出现界面层分裂的现象;如果两种材料发生高温反应,其生成的反应层又将影响原来各自材料的特性。对于不同介电常数和组成的两种材料的共烧匹配性以及如何减少相互间的反应活性等是研究的重点。

Dupont公司研发的控制收缩烧结技术已应用于60%LTCC基板和30%的LTCC电路产品中。

目前,如何实现基片与布线共烧时的收缩率及热膨胀系数匹配问题是重要挑战,它关系到多层金属化布线的质量。LTCC共烧时,基片与浆料的烧结特性不匹配主要体现在三个方面:第一,烧结致密化完成温度不一致;第二,基片与浆料的烧结收缩率不一致;第三,烧结致密化速度不匹配。这些不匹配容易导致烧成后基片表面不平整、翘曲、分层。不匹配的另一个后果是金属布线的附着力下降。Heraeus公司由于推出HeraLocktape系统而排名第一。这种LTCC材料和银导线完全和目前LTCC工艺兼容,在X-Y方向上有小于0.2%的收缩,收缩的变化量小于0.014%。对于传统材料,8英寸的薄片在边缘就会有8mil配准误差。这种新的材料,配准误差小于0.5mil。Heraeus公司已推出零收缩的CT800系列产品。

介电常数是LTCC材料关键指标

介电常数是LTCC材料最关健的性能。要求介电常数在2~20000范围内系列化以适用于不同的工作频率。例如相对介电常数为3.8的基板适用于高速数字电路的设计;相对介电常数为6~80的基板可很好地完成高频线路的设计;相对介电常数高达20000的基板,则可以使高容性器件集成到多层结构中。高频化是数字3C产品发展必然的趋势,发展低介电常数(ε≤10)的LTCC材料以满足高频和高速的要求是LTCC材料如何适应高频应用的一个挑战。FerroA6和DuPont的901系统介电常数为5.2~5.9,ESL公司的4110-70C为4.3~4.7,NEC公司LTCC基板介电常数为3.9左右,介电常数低达2.5的正在开发。

谐振器的尺寸大小与介电常数的平方根成反比,因此作为介质材料时,要求介电常数要大,以减小器件尺寸。目前,超低损耗的极限或超高Q值、相对介电常数(>100)乃至>150的介质材料是研究的热点。需要较大电容量的电路,可以采用高介电常数的材料,也可在LTCC介质陶瓷基板材料层中夹入有较大介电常数的介质材料层,其介电常数可在20~100之间选择。介电损耗也是射频器件设计时一个重要考虑参数,它直接与器件的损耗相关,理论上希望越小越好。目前,生产用于射频器件的LTCC材料主要有DuPont(951,943),Ferro(A6M,A6S),Heraeus(CT700,CT800和CT2000)和Electro-science Laboratories。他们不仅可以提供介电常数系列化的LTCC生瓷带,而且也提供与其相匹配的布线材料。

热机械性能影响LTCC可靠性

材料的许多热机械性能也是影响LTCC器件可靠性的一个主要因素,其中最关健的是热膨胀系数,应尽可能与其要焊接的电路板相匹配。LTCC、氧化铝和其他陶瓷材料的TCE接近Si、砷化镓及磷化铟的TCE值,从而可以减小机械应力,应用在大尺寸的晶片上不需要使用有机叠层。同时,减小热不匹配性可以增强机械的整体性,降低温度特性的变化,以及增加数位、光学和电子技术的集成能力。

谐振频率的温度系数(τf)尽可能的小,大约在10-6数量级,最好为零。此外,考虑到加工及以后的应用,LTCC材料还应满足许多机械性能的要求,如弯曲强度σ、硬度Hv、表面平整度、弹性模量E及断裂韧性KIC等等。

目前,LTCC陶瓷材料主要是两个体系,即“微晶玻璃”系和“玻璃+陶瓷”系。采用低熔点氧化物或低熔点玻璃的掺杂可以降低陶瓷材料的烧结温度,但是降低烧结温度有限,而且不同程度地会损坏材料性能,寻找自身具有烧结温度低的陶瓷材料引起研究人员的重视。此类材料,正在开发的主要品种为硼酸锡钡(BaSn(BO3)2)系和锗酸盐和碲酸盐系、BiNbO4系、Bi203-ZnO-Nb205系、ZnO-TiO2系等陶瓷材料。近年来,清华大学周济课题组一直致力于这方面的研究。

共烧材料的匹配是热点

Cu、Ni、Ag LTCC材料研究中的另一个热点问题就是共烧材料的匹配性。将不同介质层(电容、电阻、电感、导体等)共烧时,要控制不同界面间的反应和界面扩散,使各介质层的共烧匹配性良好,界面层间在致密化速率、烧结收缩率及热膨胀速率等方面尽量达到一致,减少层裂、翘曲和裂纹等缺陷的产生。

一般说,利用LTCC技术的陶瓷材料收缩率大约为15%~20%左右。若两者烧结无法匹配或兼容,烧结之后将会出现界面层分裂的现象;如果两种材料发生高温反应,其生成的反应层又将影响原来各自材料的特性。对于不同介电常数和组成的两种材料的共烧匹配性以及如何减少相互间的反应活性等是研究的重点。

Dupont公司研发的控制收缩烧结技术已应用于60%LTCC基板和30%的LTCC电路产品中。

目前,如何实现基片与布线共烧时的收缩率及热膨胀系数匹配问题是重要挑战,它关系到多层金属化布线的质量。LTCC共烧时,基片与浆料的烧结特性不匹配主要体现在三个方面:第一,烧结致密化完成温度不一致;第二,基片与浆料的烧结收缩率不一致;第三,烧结致密化速度不匹配。这些不匹配容易导致烧成后基片表面不平整、翘曲、分层。不匹配的另一个后果是金属布线的附着力下降。Heraeus公司由于推出HeraLocktape系统而排名第一。这种LTCC材料和银导线完全和目前LTCC工艺兼容,在X-Y方向上有小于0.2%的收缩,收缩的变化量小于0.014%。对于传统材料,8英寸的薄片在边缘就会有8mil配准误差。这种新的材料,配准误差小于0.5mil。Heraeus公司已推出零收缩的CT800系列产品。

相关文章:

- 关于匹配网络(05-08)

- 关于贴片的匹配电路的疑惑!知道的前辈们指点一下。(05-08)

- 有磁阻抗匹配的问题(05-08)

- 耦合波导的匹配(05-08)

- ADS 阻抗匹配(05-08)

- ADS中如何阻抗匹配(05-08)

射频专业培训教程推荐