真空蚀刻技术

05-08

真空蚀刻技术:一项改良的超细线路蚀刻技术

革命性的蚀刻概念---有效防止“水池效应”和提高蚀刻均匀性

Frank Baron and Ron Salerno 蚀刻过程是PCB生产过程中基本步骤之一,简单的讲就是基底铜被抗蚀层覆盖,没有被抗蚀层保护的铜与蚀刻剂发生反应,从而被咬蚀掉,最终形成设计线路图形和焊盘的过程。当然,蚀刻原理用几句话就可以轻而易举地描述,但实际上蚀刻技术的实现还是颇具有挑战性,特别是在生产微细线路时,很小的线宽公差要求,不允许蚀刻过程存在任何差错,因此蚀刻结果要恰到好处,不能变宽,也不能过蚀。

进一步解释蚀刻的过程,PCB制造商更愿意使用水平的蚀刻线进行生产,以实现最大程度上的生产自动化,使生产成本降低,但水平蚀刻也不是十全十美,无法消除的“水池效应”使板的上表面和下表面产生不同的蚀刻效果,板边的蚀刻速率比板中心的蚀刻速率快,有时候,这种现象会使板面上的蚀刻结果产生比较大的差异。(见图1)

也就是说,“水池效应”会使板边上的线路过蚀比板中心的线路过蚀大,甚至精心进行的线路修正(在板边上适当地加宽线路宽度),来补偿不同的蚀刻速率也会出现失败,因为要获得超细的线路必须非常精细的控制蚀刻公差。

这种情况导致蚀刻速率的变化是十分显著的。位于线路板上面,靠近板边的部分,蚀刻液更容易流出板外,新旧蚀刻液更容易进行交换,因此保持了较好的蚀刻速率。而在板中心的位置,比较容易形成“水池”情况,蚀刻剂的流动因此受到限制,富含铜离子的溶液流出板面相对要难一些,结果对比板边或板的下面,蚀刻效率降低,蚀刻效果变差。实际上,在实践中不太可能避免“水池效应”,因为链条式的水平传动辊轮会阻止蚀刻液的排出,结果导致蚀刻液在辊轮间积聚,这种现象在生产面积较大的板或超微细线路时更加明显,即使是采用了比较特殊的生产过程控制和补偿方式,例如水平于传输方向可独立调整的喷淋系统、增加振荡式的喷淋管及增加矫正性的再蚀刻段等,如果没有巨大的技术投入,这个问题也无法很好解决,于是实现避免“水池效应”的目标又不不得不回到起点,重新开始。

PILL公司去年底推出了一项新的蚀刻的技术,该技术通过加装简单的抽气装置,吸取富含铜离子的旧蚀刻液,从而增加板上面蚀刻液的交换,有效的阻止“水池”产生,该技术被称作“真空蚀刻”(见图2-3)。

PILL公司推出的第一条生产线于2001年11月开始安装使用,其间PCB生产厂家进行了相应的测试,实验结果表明,只需要通过在工艺控制方面下一点点的工夫,真空蚀刻技术就可以获得出色的蚀刻效果,在整个蚀刻板面上,不论上表面还是下表面都获得了非常均匀的蚀刻线路(见图4-5)。

真空蚀刻设备设计简洁而令人印象深刻。应用该技术的蚀刻机蚀刻槽内排布有喷淋管、喷淋头等管线系统,还包括位于传动面近距离的上方与喷淋管之间的真空抽吸单元(见图6)。这些真空抽吸单元吸取喷淋到印制板表面已经发生过反应的蚀刻液,然后将其返回到蚀刻液槽内。这里的“真空”一词指的是喷淋操作系统产生负压,产生一个低的吸取力,刚刚好可以阻止蚀刻液“水池”的出现,当然即使最薄的内层板生产也不会受到吸力的影响,都可以非常精确的进行加工。抽吸单元连结在传动系统上的固定杆上,特别设计的最佳间距使各种厚度的板都可以加工,这意味着不需要再顾虑PCB的厚度类型。经过测试的数据显示,在线路板的上表面,24×24inch的整个板面铜厚度波动范围只有±1个微米,板的上表面和下表面的铜厚度异也非常小。

使用真空蚀刻技术的PCB生产厂家进行全面的实验后发现,该技术可以获得高质量的线路蚀刻结果,线路侧壁陡峭,线路宽度、形状与线路布设的要求符合性非常好。不论是反映抗蚀层下蚀刻剂侧向咬蚀铜的侧蚀因子, 还是描述线路侧壁的倾斜度的蚀刻因子,在数值上都是十分令人满意的。(见图7-8)

当然,实际的蚀刻结果还要受生产工厂具体的一系列其它因素的影响。例如干膜的厚度的影响,曝光和显影过程的质量对蚀刻结果的影响,铜厚度对蚀刻结果的作用等等,这些条件都扮演着重要角色,总的来说,根据经验,有50%的蚀刻效果是由蚀刻过程和蚀刻液的交换情况决定的,PILL公司的项目经理Oliver Briel先生强调:“这个真实存在的系统,提供了令人信服的证据,可以让我们更有效的控制这50%。”

真空蚀刻技术也显示了其它方面一系列的长处:

1、 蚀刻过程的能力被更有效的发挥,因为更高的蚀刻速度会使板通过蚀刻段的时间缩短,蚀刻过程的产量必然增加了。

2、 蚀刻过程在开始的蚀刻段即可完成,因此一般常用的蚀刻校正补偿段可以取消。

3、 减少设备的维护工作量,相应的成本也可以减少。

4、 使用这项相对简单的技术,可以使设备生产超细线路的能力提高,因此没有必要再安装摇摆喷淋系统。

5、 设备具有的可调节喷管压力的间歇喷淋系统可以取消。真空蚀刻技术的设计确保水池效应最小化,抽吸系统的设计使达到这样的目的更加简单。

6、 真空蚀刻技术可以同时将抽取系统和蚀刻喷淋系统放置在同一蚀刻槽内,因此蚀刻机的结构会更短、更紧凑。

另外,真空蚀刻技术还可带来的好处,就是蚀刻机的喷淋管的方向可以安排在与板传送横切的方向上,而通常用于微细线路加工的蚀刻机,喷淋管排布的方向与板传送的方向是一致的,这样才可以使板边和板中心获得不同喷淋压力。喷淋管横向的排布,幷将喷淋管向板流入方向调整到恰当的角度,可以缩短更换喷嘴需要的时间,更容易进行维护操作。这样的排放结构,每一个喷淋管的压力可以使用单独的电子流量器控制,使操作者能够立即发现不规律蚀刻结果中的问题,并快速作出反应。

真空蚀刻技术拥有非常巨大的应用潜力,因为它特别适合微细线路、超微细线路的加工。早期的针对50微米以下线宽的实验,其结果就显示了该技术十分有价值,到底这项技术是否适合厚铜线路的加工,也经过了更深入的审视和讨论,目前所有迹象表明的都非常令人鼓舞。特别有意义的是,通过实验验证,应用该技术的设备不仅可以使用传统的氯化铜蚀刻液生产,而且可以使用目前在亚洲越来越流行的三氯化铁蚀刻液进行生产,虽然这种蚀刻液需要更长的加工时间,但可以获得更垂直的线路侧壁。

如果要求,真空蚀刻生产线可以安装有利于环境保护的再生系统:根据HUMLEITEC公司开发的技术,取代过氧化物,可以采用空气中的氧来氧化再生氯化铜溶液,也就是说,溶液中不需要再添加纯氧。应用该技术的系统,在实际生产中可以长时间的发挥作用,投入添置系统的资金也可以很快的收回。

革命性的蚀刻概念---有效防止“水池效应”和提高蚀刻均匀性

Frank Baron and Ron Salerno 蚀刻过程是PCB生产过程中基本步骤之一,简单的讲就是基底铜被抗蚀层覆盖,没有被抗蚀层保护的铜与蚀刻剂发生反应,从而被咬蚀掉,最终形成设计线路图形和焊盘的过程。当然,蚀刻原理用几句话就可以轻而易举地描述,但实际上蚀刻技术的实现还是颇具有挑战性,特别是在生产微细线路时,很小的线宽公差要求,不允许蚀刻过程存在任何差错,因此蚀刻结果要恰到好处,不能变宽,也不能过蚀。

进一步解释蚀刻的过程,PCB制造商更愿意使用水平的蚀刻线进行生产,以实现最大程度上的生产自动化,使生产成本降低,但水平蚀刻也不是十全十美,无法消除的“水池效应”使板的上表面和下表面产生不同的蚀刻效果,板边的蚀刻速率比板中心的蚀刻速率快,有时候,这种现象会使板面上的蚀刻结果产生比较大的差异。(见图1)

也就是说,“水池效应”会使板边上的线路过蚀比板中心的线路过蚀大,甚至精心进行的线路修正(在板边上适当地加宽线路宽度),来补偿不同的蚀刻速率也会出现失败,因为要获得超细的线路必须非常精细的控制蚀刻公差。

这种情况导致蚀刻速率的变化是十分显著的。位于线路板上面,靠近板边的部分,蚀刻液更容易流出板外,新旧蚀刻液更容易进行交换,因此保持了较好的蚀刻速率。而在板中心的位置,比较容易形成“水池”情况,蚀刻剂的流动因此受到限制,富含铜离子的溶液流出板面相对要难一些,结果对比板边或板的下面,蚀刻效率降低,蚀刻效果变差。实际上,在实践中不太可能避免“水池效应”,因为链条式的水平传动辊轮会阻止蚀刻液的排出,结果导致蚀刻液在辊轮间积聚,这种现象在生产面积较大的板或超微细线路时更加明显,即使是采用了比较特殊的生产过程控制和补偿方式,例如水平于传输方向可独立调整的喷淋系统、增加振荡式的喷淋管及增加矫正性的再蚀刻段等,如果没有巨大的技术投入,这个问题也无法很好解决,于是实现避免“水池效应”的目标又不不得不回到起点,重新开始。

PILL公司去年底推出了一项新的蚀刻的技术,该技术通过加装简单的抽气装置,吸取富含铜离子的旧蚀刻液,从而增加板上面蚀刻液的交换,有效的阻止“水池”产生,该技术被称作“真空蚀刻”(见图2-3)。

PILL公司推出的第一条生产线于2001年11月开始安装使用,其间PCB生产厂家进行了相应的测试,实验结果表明,只需要通过在工艺控制方面下一点点的工夫,真空蚀刻技术就可以获得出色的蚀刻效果,在整个蚀刻板面上,不论上表面还是下表面都获得了非常均匀的蚀刻线路(见图4-5)。

真空蚀刻设备设计简洁而令人印象深刻。应用该技术的蚀刻机蚀刻槽内排布有喷淋管、喷淋头等管线系统,还包括位于传动面近距离的上方与喷淋管之间的真空抽吸单元(见图6)。这些真空抽吸单元吸取喷淋到印制板表面已经发生过反应的蚀刻液,然后将其返回到蚀刻液槽内。这里的“真空”一词指的是喷淋操作系统产生负压,产生一个低的吸取力,刚刚好可以阻止蚀刻液“水池”的出现,当然即使最薄的内层板生产也不会受到吸力的影响,都可以非常精确的进行加工。抽吸单元连结在传动系统上的固定杆上,特别设计的最佳间距使各种厚度的板都可以加工,这意味着不需要再顾虑PCB的厚度类型。经过测试的数据显示,在线路板的上表面,24×24inch的整个板面铜厚度波动范围只有±1个微米,板的上表面和下表面的铜厚度异也非常小。

使用真空蚀刻技术的PCB生产厂家进行全面的实验后发现,该技术可以获得高质量的线路蚀刻结果,线路侧壁陡峭,线路宽度、形状与线路布设的要求符合性非常好。不论是反映抗蚀层下蚀刻剂侧向咬蚀铜的侧蚀因子, 还是描述线路侧壁的倾斜度的蚀刻因子,在数值上都是十分令人满意的。(见图7-8)

当然,实际的蚀刻结果还要受生产工厂具体的一系列其它因素的影响。例如干膜的厚度的影响,曝光和显影过程的质量对蚀刻结果的影响,铜厚度对蚀刻结果的作用等等,这些条件都扮演着重要角色,总的来说,根据经验,有50%的蚀刻效果是由蚀刻过程和蚀刻液的交换情况决定的,PILL公司的项目经理Oliver Briel先生强调:“这个真实存在的系统,提供了令人信服的证据,可以让我们更有效的控制这50%。”

真空蚀刻技术也显示了其它方面一系列的长处:

1、 蚀刻过程的能力被更有效的发挥,因为更高的蚀刻速度会使板通过蚀刻段的时间缩短,蚀刻过程的产量必然增加了。

2、 蚀刻过程在开始的蚀刻段即可完成,因此一般常用的蚀刻校正补偿段可以取消。

3、 减少设备的维护工作量,相应的成本也可以减少。

4、 使用这项相对简单的技术,可以使设备生产超细线路的能力提高,因此没有必要再安装摇摆喷淋系统。

5、 设备具有的可调节喷管压力的间歇喷淋系统可以取消。真空蚀刻技术的设计确保水池效应最小化,抽吸系统的设计使达到这样的目的更加简单。

6、 真空蚀刻技术可以同时将抽取系统和蚀刻喷淋系统放置在同一蚀刻槽内,因此蚀刻机的结构会更短、更紧凑。

另外,真空蚀刻技术还可带来的好处,就是蚀刻机的喷淋管的方向可以安排在与板传送横切的方向上,而通常用于微细线路加工的蚀刻机,喷淋管排布的方向与板传送的方向是一致的,这样才可以使板边和板中心获得不同喷淋压力。喷淋管横向的排布,幷将喷淋管向板流入方向调整到恰当的角度,可以缩短更换喷嘴需要的时间,更容易进行维护操作。这样的排放结构,每一个喷淋管的压力可以使用单独的电子流量器控制,使操作者能够立即发现不规律蚀刻结果中的问题,并快速作出反应。

真空蚀刻技术拥有非常巨大的应用潜力,因为它特别适合微细线路、超微细线路的加工。早期的针对50微米以下线宽的实验,其结果就显示了该技术十分有价值,到底这项技术是否适合厚铜线路的加工,也经过了更深入的审视和讨论,目前所有迹象表明的都非常令人鼓舞。特别有意义的是,通过实验验证,应用该技术的设备不仅可以使用传统的氯化铜蚀刻液生产,而且可以使用目前在亚洲越来越流行的三氯化铁蚀刻液进行生产,虽然这种蚀刻液需要更长的加工时间,但可以获得更垂直的线路侧壁。

如果要求,真空蚀刻生产线可以安装有利于环境保护的再生系统:根据HUMLEITEC公司开发的技术,取代过氧化物,可以采用空气中的氧来氧化再生氯化铜溶液,也就是说,溶液中不需要再添加纯氧。应用该技术的系统,在实际生产中可以长时间的发挥作用,投入添置系统的资金也可以很快的收回。

相关文章:

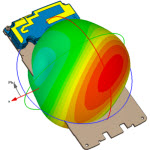

- 2008电真空管&加速器电磁仿真研讨会(05-08)

- 芯片制造全过程:真空状态自动化生产(05-08)

- 激光蚀刻钻孔介绍(05-08)

- Protel常见技术问题答复(05-08)

- PROTEL技术大全(05-08)

- 关于多层印制板生产中的电镀锡保护技术(05-08)

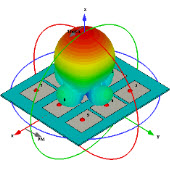

射频专业培训教程推荐