PCB线路板怎样辨别它们质量好坏与提升?

05-08

手机、电子、通讯行业等高速发展,促使PCB线路板产业量的迅速增长。市面PCB线路板层数、重量、精密度、材料、颜色等可谓五花八门,品样繁多,你知道如何辨别他们的质量吗?下面,小编和您分享下经验。随着手机、电子、通讯行业等高速的发展,同时也促使PCB线路板产业量的不断壮大和迅速增长,人们对于元器件的层数、重量、精密度、材料、颜色、可靠性等要求越来越高。但是由于市场价格竞争激烈,PCB板材料成本也处于不断上升的趋势,越来越多厂家为了提升核心竞争力,以低价来垄断市场。然而这些超低价的背后,是降低材料成本和工艺制作成本来获得,但器件通常容易出现裂痕(裂缝)、易划伤、(或擦伤),其精密度、性能等综合因素并未达标,严重影响到使用在产品上的可焊性和可靠性等等。面对市面上五花八门的PCB线路板,辨别PCB线路板好坏可以从两个方面入手;第一种方法就是从外观来分判断,另一方面就是从PCB板本身质量规范要求来判断。判断PCB电路板的好坏的方法:

第一:从外观上分辨出电路板的好坏一般情况下,PCB线路板外观可通过三个方面来分析判断;1、光和颜色。外部电路板都有油墨覆盖,线路板能起到绝缘的作用,如果板的颜色不亮,少点墨,保温板本身是不好的。2、大小和厚度的标准规则。线路板对标准电路板的厚度是不同的大小,客户可以测量检查根据自己产品的厚度及规格。3、焊缝外观。线路板由于零件较多,如果焊接不好,零件易脱落的线路板,严重影响电路板的焊接质量,外观好,仔细辨认,界面强一点是非常重要的。第二:优质的PCB线路板需要符合以下几点要求1、铜表面不容易氧化,影响安装速度,氧化后用不久就坏了;2、要求元件安装上去以后电话机要好用,即电气连接要符合要求;3、受高温铜皮不容易脱落;4、线路的线宽、线厚、线距符合要求,以免线路发热、断路、和短路;5、没有额外的电磁辐射;6、而高温、高湿及耐特殊环境也应该在考虑的范围内;7、外形没有变形,以免安装后外壳变形,螺丝孔错位。现在都是机械化安装,线路板的孔位和线路与设计的变形误差应该在允许的范围之内;8、表面的力学性能要符合安装要求;以上就是PCB线路板判断好坏的方法,在选购PCB线路板的时候,一定要擦亮眼睛。在汽车轻量化、小型化、智能化和电动化趋势的推动下,汽车电子的整体市场规模增长迅速,预计今年将会有10%的高速成长,近十倍于整车的增长率,达到2,110亿美元。毋庸置疑,作为汽车电子产品基石的PCB行业也会从中受益。

第一:从外观上分辨出电路板的好坏一般情况下,PCB线路板外观可通过三个方面来分析判断;1、光和颜色。外部电路板都有油墨覆盖,线路板能起到绝缘的作用,如果板的颜色不亮,少点墨,保温板本身是不好的。2、大小和厚度的标准规则。线路板对标准电路板的厚度是不同的大小,客户可以测量检查根据自己产品的厚度及规格。3、焊缝外观。线路板由于零件较多,如果焊接不好,零件易脱落的线路板,严重影响电路板的焊接质量,外观好,仔细辨认,界面强一点是非常重要的。第二:优质的PCB线路板需要符合以下几点要求1、铜表面不容易氧化,影响安装速度,氧化后用不久就坏了;2、要求元件安装上去以后电话机要好用,即电气连接要符合要求;3、受高温铜皮不容易脱落;4、线路的线宽、线厚、线距符合要求,以免线路发热、断路、和短路;5、没有额外的电磁辐射;6、而高温、高湿及耐特殊环境也应该在考虑的范围内;7、外形没有变形,以免安装后外壳变形,螺丝孔错位。现在都是机械化安装,线路板的孔位和线路与设计的变形误差应该在允许的范围之内;8、表面的力学性能要符合安装要求;以上就是PCB线路板判断好坏的方法,在选购PCB线路板的时候,一定要擦亮眼睛。在汽车轻量化、小型化、智能化和电动化趋势的推动下,汽车电子的整体市场规模增长迅速,预计今年将会有10%的高速成长,近十倍于整车的增长率,达到2,110亿美元。毋庸置疑,作为汽车电子产品基石的PCB行业也会从中受益。

汽车电子化渐成趋势

汽车电子化渐成趋势

纵观全球,欧美国家通过强制法规提高汽车的节能减排和安全性能,消费电子的兴起促使消费者对汽车的通讯娱乐功能的要求逐步增高,这些都会使得汽车制造商对于电子产品的需求不断增长。2012年至2016年在安全控制领域会有10.2%的复合成长率,其它领域也将会有8.9%的复合成长率。汽车产业未来的两大趋势是自动驾驶和新能源汽车。汽车进入自动化时代,汽车电子化是重要趋势,而新能源汽车更是汽车电子化的代表。汽车电子可分为两大类装置和六大系统:一类是汽车电子控制装置即车身电子装置,另一类是车载电子装置。六大系统分别为动力系统、底盘系统、车身系统、驾驶信息系统、安全系统和保全系统,六大系统可独自发展崭新的技术,也可彼此汇通相关电子信息,以提供更多的功能服务。汽车电子的产品相当广泛,包括微控制器(MCU)、感测器、微波雷达、端子、二极体、车载资通讯系统等,除微控制器目前仍掌握在国际大厂外,其余包括倒车雷达、行车纪录器、胎压侦测器、车用端子、车用发电机二极体、车载资通讯系统等产品,国内业者皆有不错的成绩,在全球车市销售稳健向上,且汽车电子搭载率逐步提升的趋势下,汽车电子将是未来汽车零组件长期发展的主流,目前最高甚至已经达到40%的成本比重,相信在未来电动车的电子装置将更攀上新高。

纵观全球,欧美国家通过强制法规提高汽车的节能减排和安全性能,消费电子的兴起促使消费者对汽车的通讯娱乐功能的要求逐步增高,这些都会使得汽车制造商对于电子产品的需求不断增长。2012年至2016年在安全控制领域会有10.2%的复合成长率,其它领域也将会有8.9%的复合成长率。汽车产业未来的两大趋势是自动驾驶和新能源汽车。汽车进入自动化时代,汽车电子化是重要趋势,而新能源汽车更是汽车电子化的代表。汽车电子可分为两大类装置和六大系统:一类是汽车电子控制装置即车身电子装置,另一类是车载电子装置。六大系统分别为动力系统、底盘系统、车身系统、驾驶信息系统、安全系统和保全系统,六大系统可独自发展崭新的技术,也可彼此汇通相关电子信息,以提供更多的功能服务。汽车电子的产品相当广泛,包括微控制器(MCU)、感测器、微波雷达、端子、二极体、车载资通讯系统等,除微控制器目前仍掌握在国际大厂外,其余包括倒车雷达、行车纪录器、胎压侦测器、车用端子、车用发电机二极体、车载资通讯系统等产品,国内业者皆有不错的成绩,在全球车市销售稳健向上,且汽车电子搭载率逐步提升的趋势下,汽车电子将是未来汽车零组件长期发展的主流,目前最高甚至已经达到40%的成本比重,相信在未来电动车的电子装置将更攀上新高。

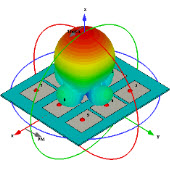

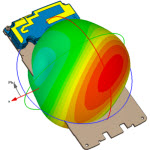

车用PCB将成为增速最快的子行业汽车电子未来将朝着六大功能趋势发展,即:移动通讯、多媒体娱乐、安全驾驶辅助(包括自动驾驶)、乘坐舒适及便利、洁能及省电(包括电动车)、防护及保全,这些都对PCB行业提出了挑战,同时也提供很好的发展机遇。例如,自动驾驶将带来毫米波雷达的大规模应用,因此适用于雷达的高频PCB电路板需求将会显著提升,价值量明显高于传统PCB板;电动车中的BMS是核心部件之一,PCB板又是BMS的基础部件之一,也将受益于电动车的发展。目前,车用PCB在整体汽车电子的占比约为2%左右,占整体PCB份额约10%左右,不是最高的,但却是增长最快的,根据Prismark预测,2015-2019年,车用PCB的复合增长率达到5%,高于PCB的整体增长率。汽车电子对于PCB的要求是多元化的:量大价低的产品与高可靠/安全的需求并存。在仪表板、车用音响、行车计算机等应用环境大量采用硬板,使得4 层板以38%占最大的产值比重,2层板和6层板分别均占16%的比重,次之为8 层板的5%;在引擎室中,由于高温环境和LED 灯源的散热要求,使得散热基板占有3%的比重;在高频传输与无线雷达侦测上,低温共烧陶瓷( LTCC)则占有5%的比重;因应汽车需求而特别开发的产品(如IC 载板、软板、银胶贯孔等),约占整体有17%的比重。平均而言,一辆汽车大约使用1平方米的PCB板,价值约60美元。在汽车大量电子化的带动之下,车用PCB也会向上成长。车用PCB稳定订单和高毛利率的特点吸引诸多PCB业者关注该新蓝海市场。由于汽车的使用是在高速行驶的恶劣环境下进行,使得车用PCB 在耐温、抗电磁波、抗震与耐腐蚀等要求上更胜于ICT 产品规格,因此确保汽车零件的质量并保障驾驶及乘客的生命安全是所有车厂最重视的议题,零组件供货商能提供长期稳健的质量保证远比能提供便宜产品的价格更重要,况且整车厂商对于产品的验证期往往长达三年的时间,所以对于想进入汽车电子供应链的PCB厂家而言需要有足够的耐心和实力。汽车用PCB特别强调高可靠性和低DPPM,那么,我们的企业是否在高可靠性制造方面拥有技术和经验的积累?是否与今后的产品发展方向一致?在制程控制上,是否能很好地按照TS16949的要求做?是否已经做到了低的DPPM?这些都要做仔细的评估,光看到这块诱人的蛋糕而盲目进入,将会对企业本身带来伤害。 以下提供有代表性的部分专业生产汽车用PCB企业在测试过程中的一些特别做法提供给广大PCB同仁备以参考: 1、二次测试法 部分PCB生产企业采纳“二次测试法”以提高找出经第一次高压电击穿缺陷板率。 2、坏板防呆测试系统 越来越多的PCB生产厂家在光板测试机安装了“好板打标系统”以及“坏板防错箱”以有效地避免人为的漏失。好板打标系统为测试机对经过测试的PASS板进行标识,可有效地防范经测试的板或坏板流到客户手中。坏板防错箱为在测试过程中,测试出PASS板时,测试系统输出箱子打开的信号;反之,测试出坏板时,箱子关闭,让操作人员正确放置经过测试的电路板。 3、建立PPm质量制 目前PPm(Partspermillion,百万分率的缺陷率)质量制在PCB制造厂商中开始广泛应用。在众多我公司客户中,以新加坡的HitachiChemICal将其应用及取得的成效最为值得借鉴。在该厂内有20多人专门负责在线PCB的品质异常及PCB品质异常退货的统计分析工作。运用SPC生产过程统计分析方法,将每片坏板及每片退回的缺陷板进行分类后统计分析,并结合微切片等辅助工具进行分析在哪个制作工序产生坏及缺陷板。根据统计的数据结果,有目的地去解决工序上出现的问题。 4、比较测试法部分客户不同批量PCB采用两种不同品牌的机型进行对比测试,并跟踪对应批量的PPm情况,从而了解两种测试机的性能状况,从而选择更佳性能的测试机来进行测试汽车用PCB. 5、提高测试参数 选择更高的测试参数来严格侦查此类PCB.PCBA OEM代工代料因为,如果选择更高的电压和阀值,增加高压读漏电次数,可提高PCB缺陷板的检出率。例如苏州某大型台资PCB企业采用300V,30M,20欧进行测试汽车用PCB.

车用PCB将成为增速最快的子行业汽车电子未来将朝着六大功能趋势发展,即:移动通讯、多媒体娱乐、安全驾驶辅助(包括自动驾驶)、乘坐舒适及便利、洁能及省电(包括电动车)、防护及保全,这些都对PCB行业提出了挑战,同时也提供很好的发展机遇。例如,自动驾驶将带来毫米波雷达的大规模应用,因此适用于雷达的高频PCB电路板需求将会显著提升,价值量明显高于传统PCB板;电动车中的BMS是核心部件之一,PCB板又是BMS的基础部件之一,也将受益于电动车的发展。目前,车用PCB在整体汽车电子的占比约为2%左右,占整体PCB份额约10%左右,不是最高的,但却是增长最快的,根据Prismark预测,2015-2019年,车用PCB的复合增长率达到5%,高于PCB的整体增长率。汽车电子对于PCB的要求是多元化的:量大价低的产品与高可靠/安全的需求并存。在仪表板、车用音响、行车计算机等应用环境大量采用硬板,使得4 层板以38%占最大的产值比重,2层板和6层板分别均占16%的比重,次之为8 层板的5%;在引擎室中,由于高温环境和LED 灯源的散热要求,使得散热基板占有3%的比重;在高频传输与无线雷达侦测上,低温共烧陶瓷( LTCC)则占有5%的比重;因应汽车需求而特别开发的产品(如IC 载板、软板、银胶贯孔等),约占整体有17%的比重。平均而言,一辆汽车大约使用1平方米的PCB板,价值约60美元。在汽车大量电子化的带动之下,车用PCB也会向上成长。车用PCB稳定订单和高毛利率的特点吸引诸多PCB业者关注该新蓝海市场。由于汽车的使用是在高速行驶的恶劣环境下进行,使得车用PCB 在耐温、抗电磁波、抗震与耐腐蚀等要求上更胜于ICT 产品规格,因此确保汽车零件的质量并保障驾驶及乘客的生命安全是所有车厂最重视的议题,零组件供货商能提供长期稳健的质量保证远比能提供便宜产品的价格更重要,况且整车厂商对于产品的验证期往往长达三年的时间,所以对于想进入汽车电子供应链的PCB厂家而言需要有足够的耐心和实力。汽车用PCB特别强调高可靠性和低DPPM,那么,我们的企业是否在高可靠性制造方面拥有技术和经验的积累?是否与今后的产品发展方向一致?在制程控制上,是否能很好地按照TS16949的要求做?是否已经做到了低的DPPM?这些都要做仔细的评估,光看到这块诱人的蛋糕而盲目进入,将会对企业本身带来伤害。 以下提供有代表性的部分专业生产汽车用PCB企业在测试过程中的一些特别做法提供给广大PCB同仁备以参考: 1、二次测试法 部分PCB生产企业采纳“二次测试法”以提高找出经第一次高压电击穿缺陷板率。 2、坏板防呆测试系统 越来越多的PCB生产厂家在光板测试机安装了“好板打标系统”以及“坏板防错箱”以有效地避免人为的漏失。好板打标系统为测试机对经过测试的PASS板进行标识,可有效地防范经测试的板或坏板流到客户手中。坏板防错箱为在测试过程中,测试出PASS板时,测试系统输出箱子打开的信号;反之,测试出坏板时,箱子关闭,让操作人员正确放置经过测试的电路板。 3、建立PPm质量制 目前PPm(Partspermillion,百万分率的缺陷率)质量制在PCB制造厂商中开始广泛应用。在众多我公司客户中,以新加坡的HitachiChemICal将其应用及取得的成效最为值得借鉴。在该厂内有20多人专门负责在线PCB的品质异常及PCB品质异常退货的统计分析工作。运用SPC生产过程统计分析方法,将每片坏板及每片退回的缺陷板进行分类后统计分析,并结合微切片等辅助工具进行分析在哪个制作工序产生坏及缺陷板。根据统计的数据结果,有目的地去解决工序上出现的问题。 4、比较测试法部分客户不同批量PCB采用两种不同品牌的机型进行对比测试,并跟踪对应批量的PPm情况,从而了解两种测试机的性能状况,从而选择更佳性能的测试机来进行测试汽车用PCB. 5、提高测试参数 选择更高的测试参数来严格侦查此类PCB.PCBA OEM代工代料因为,如果选择更高的电压和阀值,增加高压读漏电次数,可提高PCB缺陷板的检出率。例如苏州某大型台资PCB企业采用300V,30M,20欧进行测试汽车用PCB.

免责声明:本文系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。如涉及作品请与我们联络。

免责声明:本文系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。如涉及作品请与我们联络。

第一:从外观上分辨出电路板的好坏一般情况下,PCB线路板外观可通过三个方面来分析判断;1、光和颜色。外部电路板都有油墨覆盖,线路板能起到绝缘的作用,如果板的颜色不亮,少点墨,保温板本身是不好的。2、大小和厚度的标准规则。线路板对标准电路板的厚度是不同的大小,客户可以测量检查根据自己产品的厚度及规格。3、焊缝外观。线路板由于零件较多,如果焊接不好,零件易脱落的线路板,严重影响电路板的焊接质量,外观好,仔细辨认,界面强一点是非常重要的。第二:优质的PCB线路板需要符合以下几点要求1、铜表面不容易氧化,影响安装速度,氧化后用不久就坏了;2、要求元件安装上去以后电话机要好用,即电气连接要符合要求;3、受高温铜皮不容易脱落;4、线路的线宽、线厚、线距符合要求,以免线路发热、断路、和短路;5、没有额外的电磁辐射;6、而高温、高湿及耐特殊环境也应该在考虑的范围内;7、外形没有变形,以免安装后外壳变形,螺丝孔错位。现在都是机械化安装,线路板的孔位和线路与设计的变形误差应该在允许的范围之内;8、表面的力学性能要符合安装要求;以上就是PCB线路板判断好坏的方法,在选购PCB线路板的时候,一定要擦亮眼睛。在汽车轻量化、小型化、智能化和电动化趋势的推动下,汽车电子的整体市场规模增长迅速,预计今年将会有10%的高速成长,近十倍于整车的增长率,达到2,110亿美元。毋庸置疑,作为汽车电子产品基石的PCB行业也会从中受益。

第一:从外观上分辨出电路板的好坏一般情况下,PCB线路板外观可通过三个方面来分析判断;1、光和颜色。外部电路板都有油墨覆盖,线路板能起到绝缘的作用,如果板的颜色不亮,少点墨,保温板本身是不好的。2、大小和厚度的标准规则。线路板对标准电路板的厚度是不同的大小,客户可以测量检查根据自己产品的厚度及规格。3、焊缝外观。线路板由于零件较多,如果焊接不好,零件易脱落的线路板,严重影响电路板的焊接质量,外观好,仔细辨认,界面强一点是非常重要的。第二:优质的PCB线路板需要符合以下几点要求1、铜表面不容易氧化,影响安装速度,氧化后用不久就坏了;2、要求元件安装上去以后电话机要好用,即电气连接要符合要求;3、受高温铜皮不容易脱落;4、线路的线宽、线厚、线距符合要求,以免线路发热、断路、和短路;5、没有额外的电磁辐射;6、而高温、高湿及耐特殊环境也应该在考虑的范围内;7、外形没有变形,以免安装后外壳变形,螺丝孔错位。现在都是机械化安装,线路板的孔位和线路与设计的变形误差应该在允许的范围之内;8、表面的力学性能要符合安装要求;以上就是PCB线路板判断好坏的方法,在选购PCB线路板的时候,一定要擦亮眼睛。在汽车轻量化、小型化、智能化和电动化趋势的推动下,汽车电子的整体市场规模增长迅速,预计今年将会有10%的高速成长,近十倍于整车的增长率,达到2,110亿美元。毋庸置疑,作为汽车电子产品基石的PCB行业也会从中受益。 汽车电子化渐成趋势

汽车电子化渐成趋势 纵观全球,欧美国家通过强制法规提高汽车的节能减排和安全性能,消费电子的兴起促使消费者对汽车的通讯娱乐功能的要求逐步增高,这些都会使得汽车制造商对于电子产品的需求不断增长。2012年至2016年在安全控制领域会有10.2%的复合成长率,其它领域也将会有8.9%的复合成长率。汽车产业未来的两大趋势是自动驾驶和新能源汽车。汽车进入自动化时代,汽车电子化是重要趋势,而新能源汽车更是汽车电子化的代表。汽车电子可分为两大类装置和六大系统:一类是汽车电子控制装置即车身电子装置,另一类是车载电子装置。六大系统分别为动力系统、底盘系统、车身系统、驾驶信息系统、安全系统和保全系统,六大系统可独自发展崭新的技术,也可彼此汇通相关电子信息,以提供更多的功能服务。汽车电子的产品相当广泛,包括微控制器(MCU)、感测器、微波雷达、端子、二极体、车载资通讯系统等,除微控制器目前仍掌握在国际大厂外,其余包括倒车雷达、行车纪录器、胎压侦测器、车用端子、车用发电机二极体、车载资通讯系统等产品,国内业者皆有不错的成绩,在全球车市销售稳健向上,且汽车电子搭载率逐步提升的趋势下,汽车电子将是未来汽车零组件长期发展的主流,目前最高甚至已经达到40%的成本比重,相信在未来电动车的电子装置将更攀上新高。

纵观全球,欧美国家通过强制法规提高汽车的节能减排和安全性能,消费电子的兴起促使消费者对汽车的通讯娱乐功能的要求逐步增高,这些都会使得汽车制造商对于电子产品的需求不断增长。2012年至2016年在安全控制领域会有10.2%的复合成长率,其它领域也将会有8.9%的复合成长率。汽车产业未来的两大趋势是自动驾驶和新能源汽车。汽车进入自动化时代,汽车电子化是重要趋势,而新能源汽车更是汽车电子化的代表。汽车电子可分为两大类装置和六大系统:一类是汽车电子控制装置即车身电子装置,另一类是车载电子装置。六大系统分别为动力系统、底盘系统、车身系统、驾驶信息系统、安全系统和保全系统,六大系统可独自发展崭新的技术,也可彼此汇通相关电子信息,以提供更多的功能服务。汽车电子的产品相当广泛,包括微控制器(MCU)、感测器、微波雷达、端子、二极体、车载资通讯系统等,除微控制器目前仍掌握在国际大厂外,其余包括倒车雷达、行车纪录器、胎压侦测器、车用端子、车用发电机二极体、车载资通讯系统等产品,国内业者皆有不错的成绩,在全球车市销售稳健向上,且汽车电子搭载率逐步提升的趋势下,汽车电子将是未来汽车零组件长期发展的主流,目前最高甚至已经达到40%的成本比重,相信在未来电动车的电子装置将更攀上新高。 车用PCB将成为增速最快的子行业汽车电子未来将朝着六大功能趋势发展,即:移动通讯、多媒体娱乐、安全驾驶辅助(包括自动驾驶)、乘坐舒适及便利、洁能及省电(包括电动车)、防护及保全,这些都对PCB行业提出了挑战,同时也提供很好的发展机遇。例如,自动驾驶将带来毫米波雷达的大规模应用,因此适用于雷达的高频PCB电路板需求将会显著提升,价值量明显高于传统PCB板;电动车中的BMS是核心部件之一,PCB板又是BMS的基础部件之一,也将受益于电动车的发展。目前,车用PCB在整体汽车电子的占比约为2%左右,占整体PCB份额约10%左右,不是最高的,但却是增长最快的,根据Prismark预测,2015-2019年,车用PCB的复合增长率达到5%,高于PCB的整体增长率。汽车电子对于PCB的要求是多元化的:量大价低的产品与高可靠/安全的需求并存。在仪表板、车用音响、行车计算机等应用环境大量采用硬板,使得4 层板以38%占最大的产值比重,2层板和6层板分别均占16%的比重,次之为8 层板的5%;在引擎室中,由于高温环境和LED 灯源的散热要求,使得散热基板占有3%的比重;在高频传输与无线雷达侦测上,低温共烧陶瓷( LTCC)则占有5%的比重;因应汽车需求而特别开发的产品(如IC 载板、软板、银胶贯孔等),约占整体有17%的比重。平均而言,一辆汽车大约使用1平方米的PCB板,价值约60美元。在汽车大量电子化的带动之下,车用PCB也会向上成长。车用PCB稳定订单和高毛利率的特点吸引诸多PCB业者关注该新蓝海市场。由于汽车的使用是在高速行驶的恶劣环境下进行,使得车用PCB 在耐温、抗电磁波、抗震与耐腐蚀等要求上更胜于ICT 产品规格,因此确保汽车零件的质量并保障驾驶及乘客的生命安全是所有车厂最重视的议题,零组件供货商能提供长期稳健的质量保证远比能提供便宜产品的价格更重要,况且整车厂商对于产品的验证期往往长达三年的时间,所以对于想进入汽车电子供应链的PCB厂家而言需要有足够的耐心和实力。汽车用PCB特别强调高可靠性和低DPPM,那么,我们的企业是否在高可靠性制造方面拥有技术和经验的积累?是否与今后的产品发展方向一致?在制程控制上,是否能很好地按照TS16949的要求做?是否已经做到了低的DPPM?这些都要做仔细的评估,光看到这块诱人的蛋糕而盲目进入,将会对企业本身带来伤害。 以下提供有代表性的部分专业生产汽车用PCB企业在测试过程中的一些特别做法提供给广大PCB同仁备以参考: 1、二次测试法 部分PCB生产企业采纳“二次测试法”以提高找出经第一次高压电击穿缺陷板率。 2、坏板防呆测试系统 越来越多的PCB生产厂家在光板测试机安装了“好板打标系统”以及“坏板防错箱”以有效地避免人为的漏失。好板打标系统为测试机对经过测试的PASS板进行标识,可有效地防范经测试的板或坏板流到客户手中。坏板防错箱为在测试过程中,测试出PASS板时,测试系统输出箱子打开的信号;反之,测试出坏板时,箱子关闭,让操作人员正确放置经过测试的电路板。 3、建立PPm质量制 目前PPm(Partspermillion,百万分率的缺陷率)质量制在PCB制造厂商中开始广泛应用。在众多我公司客户中,以新加坡的HitachiChemICal将其应用及取得的成效最为值得借鉴。在该厂内有20多人专门负责在线PCB的品质异常及PCB品质异常退货的统计分析工作。运用SPC生产过程统计分析方法,将每片坏板及每片退回的缺陷板进行分类后统计分析,并结合微切片等辅助工具进行分析在哪个制作工序产生坏及缺陷板。根据统计的数据结果,有目的地去解决工序上出现的问题。 4、比较测试法部分客户不同批量PCB采用两种不同品牌的机型进行对比测试,并跟踪对应批量的PPm情况,从而了解两种测试机的性能状况,从而选择更佳性能的测试机来进行测试汽车用PCB. 5、提高测试参数 选择更高的测试参数来严格侦查此类PCB.PCBA OEM代工代料因为,如果选择更高的电压和阀值,增加高压读漏电次数,可提高PCB缺陷板的检出率。例如苏州某大型台资PCB企业采用300V,30M,20欧进行测试汽车用PCB.

车用PCB将成为增速最快的子行业汽车电子未来将朝着六大功能趋势发展,即:移动通讯、多媒体娱乐、安全驾驶辅助(包括自动驾驶)、乘坐舒适及便利、洁能及省电(包括电动车)、防护及保全,这些都对PCB行业提出了挑战,同时也提供很好的发展机遇。例如,自动驾驶将带来毫米波雷达的大规模应用,因此适用于雷达的高频PCB电路板需求将会显著提升,价值量明显高于传统PCB板;电动车中的BMS是核心部件之一,PCB板又是BMS的基础部件之一,也将受益于电动车的发展。目前,车用PCB在整体汽车电子的占比约为2%左右,占整体PCB份额约10%左右,不是最高的,但却是增长最快的,根据Prismark预测,2015-2019年,车用PCB的复合增长率达到5%,高于PCB的整体增长率。汽车电子对于PCB的要求是多元化的:量大价低的产品与高可靠/安全的需求并存。在仪表板、车用音响、行车计算机等应用环境大量采用硬板,使得4 层板以38%占最大的产值比重,2层板和6层板分别均占16%的比重,次之为8 层板的5%;在引擎室中,由于高温环境和LED 灯源的散热要求,使得散热基板占有3%的比重;在高频传输与无线雷达侦测上,低温共烧陶瓷( LTCC)则占有5%的比重;因应汽车需求而特别开发的产品(如IC 载板、软板、银胶贯孔等),约占整体有17%的比重。平均而言,一辆汽车大约使用1平方米的PCB板,价值约60美元。在汽车大量电子化的带动之下,车用PCB也会向上成长。车用PCB稳定订单和高毛利率的特点吸引诸多PCB业者关注该新蓝海市场。由于汽车的使用是在高速行驶的恶劣环境下进行,使得车用PCB 在耐温、抗电磁波、抗震与耐腐蚀等要求上更胜于ICT 产品规格,因此确保汽车零件的质量并保障驾驶及乘客的生命安全是所有车厂最重视的议题,零组件供货商能提供长期稳健的质量保证远比能提供便宜产品的价格更重要,况且整车厂商对于产品的验证期往往长达三年的时间,所以对于想进入汽车电子供应链的PCB厂家而言需要有足够的耐心和实力。汽车用PCB特别强调高可靠性和低DPPM,那么,我们的企业是否在高可靠性制造方面拥有技术和经验的积累?是否与今后的产品发展方向一致?在制程控制上,是否能很好地按照TS16949的要求做?是否已经做到了低的DPPM?这些都要做仔细的评估,光看到这块诱人的蛋糕而盲目进入,将会对企业本身带来伤害。 以下提供有代表性的部分专业生产汽车用PCB企业在测试过程中的一些特别做法提供给广大PCB同仁备以参考: 1、二次测试法 部分PCB生产企业采纳“二次测试法”以提高找出经第一次高压电击穿缺陷板率。 2、坏板防呆测试系统 越来越多的PCB生产厂家在光板测试机安装了“好板打标系统”以及“坏板防错箱”以有效地避免人为的漏失。好板打标系统为测试机对经过测试的PASS板进行标识,可有效地防范经测试的板或坏板流到客户手中。坏板防错箱为在测试过程中,测试出PASS板时,测试系统输出箱子打开的信号;反之,测试出坏板时,箱子关闭,让操作人员正确放置经过测试的电路板。 3、建立PPm质量制 目前PPm(Partspermillion,百万分率的缺陷率)质量制在PCB制造厂商中开始广泛应用。在众多我公司客户中,以新加坡的HitachiChemICal将其应用及取得的成效最为值得借鉴。在该厂内有20多人专门负责在线PCB的品质异常及PCB品质异常退货的统计分析工作。运用SPC生产过程统计分析方法,将每片坏板及每片退回的缺陷板进行分类后统计分析,并结合微切片等辅助工具进行分析在哪个制作工序产生坏及缺陷板。根据统计的数据结果,有目的地去解决工序上出现的问题。 4、比较测试法部分客户不同批量PCB采用两种不同品牌的机型进行对比测试,并跟踪对应批量的PPm情况,从而了解两种测试机的性能状况,从而选择更佳性能的测试机来进行测试汽车用PCB. 5、提高测试参数 选择更高的测试参数来严格侦查此类PCB.PCBA OEM代工代料因为,如果选择更高的电压和阀值,增加高压读漏电次数,可提高PCB缺陷板的检出率。例如苏州某大型台资PCB企业采用300V,30M,20欧进行测试汽车用PCB.  免责声明:本文系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。如涉及作品请与我们联络。

免责声明:本文系网络转载,版权归原作者所有。但因转载众多,无法确认真正原始作者,故仅标明转载来源。如涉及作品请与我们联络。

相关文章:

- 挠性印制线路板试验方法(05-08)

- BGA线路板及其CAM制作(05-08)

- 线路板电镀槽的尺寸核算方法(05-08)

- 线路板制造中溶液浓度计算方法(05-08)

- 论柔性线路板的挠曲性和剥离强度(05-08)

- 线路板飞针测试简介(05-08)

射频专业培训教程推荐