牛人来谈谈微波单片的共晶焊阿

常规芯片厚度是0.1mm,

有些是0.05mm,

如果做小批量,可以采用手动共晶焊接,

只要控制好载体质量、焊料质量、温度、时间、保护气流量,

可以保证气孔率在2%以下,

此方法对人的操作要求很高,

比较灵活;

如果是大批量生产,

建议采用小型设备或者真空炉烧结;

共晶焊好后,除了问题,还能不能返修?

大部分MMIC芯片,

厂家都要求,300度加热时间不超过30秒,

通过多年的经验,只要控制好时间,返修一次问题不大;

太尖端了,是在针尖上跳舞啊

显微镜下的英雄

听卖设备的说,共晶焊好后,就不能卸下了,能够卸下说明没有焊接好。

不知道有没有这种说法呢?

换下来的一般不应该再用了,可能有些损伤是看不见的

共晶十注意材料的CTE要接近

共晶焊接是可以进行返工的,但由于MMIC芯片较薄且易碎往往芯片取下后会存在崩边、裂纹等缺陷往往不再使用。空洞率对于MMIC影响至关重要,虽然现在可以达到2%,但空洞存在的位置至关重要,也许你的空洞率满足你的标准但是仍然出现热阻高、性能差的问题,因此共晶焊接的方法及检验非常重要!

回复 luomy11 的帖子

常见的GaAs芯片都是采用 Au-Sn焊料,熔点280度,加工时设定温度为300度

Si芯片可能采用Au-Si或者Au-Ge材料,Au-Si或Au-Ge焊料的熔点都要更高一些

返工基本不太可能,因为风险很大,很多芯片损伤都不好说。

有些公司目前还是采用导电胶粘接,也可以得到比较高温度下的稳定

共晶如果,载体不干净,或者,工艺参数不好,会有较多的空洞

这方面,我吃了大亏

吃什么亏了啊

大家有没有用真空共晶焊芯片的,能不能分享下工装怎么做的?

大家都只说可能存在的问题,有没有具体的详细的解决/控制措施

工装包括底座和吸嘴,依据焊接的芯片大小来设计,需考虑焊接时振动带来的移位,故设计成凹形以便能固定位置,减少位置偏移现象。

学习中,大家一起交流哈

14楼的问题很好,也是实现批量和工程应用的关键;

个人觉得工装夹具的关键是芯片定位和气孔排除,

当然焊料片的选择和处理也非常关键,

至于炉子的参数,觉得倒没有想象中的那么关键;

16楼说的是另外一种批生产方式,

采用贴片机的方式,

采用真空吸头,在氮气下采用刮擦的方式,

估计设备投资不小,

没玩过。

夹具的话,需要使用导热性能比较好、热膨胀系数尽量与产品匹配的材料,比如石墨材料等来做,设计合适的框来定位基板上的相关的元件,如果是使用焊锡片的话,根据需要看是否需要设计从上面施加给元件的压力

你们所目前微组装工艺怎么样!

学习了下子,呵呵

有银子买WEST BOND 7367E 没银子的可以到太原二所买个加热台就可以了。

共晶焊主要分为两种:

1. 采用高精度贴片机,能对芯片进行局部加热而不影响周围的环境,精度高,但空洞率没法保证;

2. 采用真空共晶炉,空洞率能做到2%以下,但是精度比较差,而且是对芯片和管壳整体加热,可能会影响器件的可靠性;

北京创世杰科技代理以上两种产品.

联系人:陈先生

联系方式:15210899713

Tresky T-3002-FC 多功能芯片键合平台

产品概述

T-3002-FC3 是Tresky公司应用最为灵活的芯片键合平台,通过配置不同的选件和功能模块,可广泛适用于从基本贴放功能

到行业目前最为领先的各种应用领域。和Tresky其他产品线相同,FC3配置了True Vertical Technology™。因此保证了在

任何键合高度平面上芯片与基板的平准度。受益于出色的人机工程学设计理念,FC3平台在行业内同级别的产品中尽显卓越。

T-3002-FC3 可以配置 Tresky 推吸芯片系统,便于直接从硅片拾取芯片

应用领域:

芯片贴装, 芯片分选, 高精度倒装, 3D封装, MEMS, MOEMS, VCSEL封装, 光电器件封装, 超声工艺, 热压超声工艺, RFID,

传感器组装, 点胶键合, 共晶键合 (AuAu, AuSn, ...)

产品特点

具有出色人机工程学设计的多功能芯片键合平台,可通过程序控制的高精度Z轴驱动系统,高精度键合压力控制

技术参数

XY- 移动 (贴装平台):220mm x 220mm (手动)

XY- 移动 (晶片载台):220mm x 220mm (手动)

Z- 移动:95mm (自动)

Z- 旋转:360°

键合压力 (标准范围):20g - 400g (其他范围可选)

键合压力 (重复性):±1g

Z- 移动分辨率:±0.001mm

最大基片尺寸:400mm x 280mm

放置精度:10μm; (1μm 选用倒装模块)

ATV 真空回流系统

产品概述

ATV公司于1972年成立于德国慕尼黑,业务专注于真空热处理工艺设备,主要应用在混合电路、半导体和表面贴装领域。

完美的焊接系统,带快速退火功能的焊接回流炉(SRO),是一个多用途“冷壁”工艺焊炉。SRO是R&D,工艺研发,由低至高产能生产的理想选择。全自动生产能力可有多种方式实现:与粘片机在线集成、与粘片机系统集成、盒对盒晶片传送或带机器人系统的衬底传送。主要应用于无缺陷焊接和产生完美的无助焊剂焊接,如IGBT封装、焊膏工艺、管壳盖板封装、MEMS及真空封装。

产品特点

1. 最高控温为450℃(更高可选)满足所有软钎焊工艺要求

2. 快速精确温度控制

3. 可编程工艺过程控制

4. 氦气漏率5×10^-9mbarL/s,氧气含量可控在2ppm内(5mbar)

5. 真空可达1×10^-5mbar(分子泵)

6. 可选腔体正压模式

7. 多种工艺气氛:N2、N2/H2、纯H2、HCOOH(N2载气)

8. ArH2等离子辅助工艺

9. 腔室顶盖配有观察窗

10.完善系统状态监控和安全互锁设计

技术参数

型号 加热板尺寸 加热功率

SRO-702 147×217 4kw

SRO-704 230×217 6kw

SRO-706 313×240 9kw

手动共晶,不怕烫

有没让你用手夹持芯片。操作经念丰富的,一般不会被烫。若是用共晶机更不太可能被烫了

用真空共晶炉吧,德国ATV的焊接效果超棒

手动共晶焊,一般传统上用7367A~E系列,

在实际应用中并不好用,

无操作支点、无吸附固定、焊接气氛不佳,

最近在找更实用的手动设备,

超实用,已经有眉目啦!

我们共晶焊比较少用,就手动操作的,也没有X光检查空洞,向大家学习。

共晶焊主要分为两种:

1. 采用高精度贴片机,能对芯片进行局部加热而不影响周围的环境,精度高,但空洞率没法保证;

2. 采用真空共晶炉,空洞率能做到2%以下,但是精度比较差,而且是对芯片和管壳整体加热,可能会影响器件的可靠性;

北京创世杰科技代理以上两种产品.

其实关键还是要找到合适的焊料和减少空洞率的办法。

焊料方面无外乎那些材料,而减少空洞率的办法,工艺和设备方面倒是有深挖的可能。单从设备角度考虑,共晶粘片机、真空烧结炉也都有各自的解决方法。我们给客户做过的产品,大多数也都是微波器件,用共晶粘片机的时候,样品空洞率照样有可能达到2%,小于10%只要方法得当肯定是没问题的。而真空焊接炉最大的问题,目前来说还是工装的问题,特别是多芯片、高位置精度的情况下。

我的联系方式是:159-0120-8451。

共晶焊是什么?

相关文章:

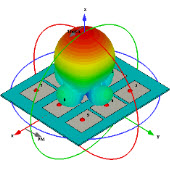

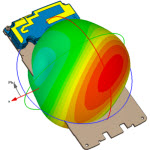

- 微波在线检测(05-08)

- 什么叫微波反应式谐振器?(05-08)

- CST丛书9----微波工作室实用算例路演时购买预订通知(可8折购买)(05-08)

- CST微波工作室® 2008版 – 高速硬件加速卡D30(05-08)

- 微波在等离子体中的传播(05-08)

- 请问150MHz左右的微波移相器用什么方式做啊(05-08)