射频同轴电缆设计和制造中若干问题的分析

05-08

射频同轴电缆设计和制造中若干问题的分析

射频同轴电缆主要应用于电子通信设备、无线电通信系统的射频发射单元、楼宇布线及CATV的分配和接入网,以其宽频带、高速率的多媒体传输性能而广泛使用。作者长期从事于射频电缆的研究和开发,并有机会与同行,以及网络运管商切磋交流,期望把自己在设计和制造中的一些心得体会以杂谈的形式与大家交流,并望得到大家的指教,共同提高,共同进步。本文主要论述基站用射频同轴电缆设计和制造的若干问题的分析,以及如何解决,供有关人员的参考。

2损耗和驻波

2.1损耗和驻波峰值的计算

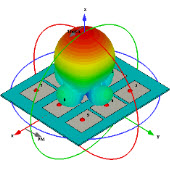

射频同轴电缆的损耗和驻波分别表征了电缆传输效率及其均匀性,是最重要指标之一。对于这些传输参数的计算是非常重要的,它可以分析电缆产品性能并反馈于电缆的设计或修改设计方案是必不可少的。其计算公式如下

a=aR+aG+△aaR=2.61fε(K1/d+K2/D)/lgD/d

aG=91fεtgδ

△a=10lg[(S+1)2/4S]式中:α为电缆衰减(dB/1000m);αR为导体衰减(dB/1000m);αG为介质衰减(dB/1000m);△a为失配衰减(dB/l000m);f为工作频率(MHz);ε为相对介电常数;K1、K2分别为内、外导体结构材料系数;d、D分别为内、外导体的等效直径(mm);tgδ为绝缘的介质损耗角正切;S为电压驻波比。

当电缆中出现2倍波长的不均匀性时,就会出现驻波峰值,若电磁波波速为3×108m/s,则

f(/△f)=150/(ε×h)(2)

式中:f(/△f)动力为测试频率或频率差(MHz);h为阻抗不均匀点的长度(m)。

驻波峰值在电压驻波比(VSWR)测试时表现 摘要:本文以电缆制造企业的实际生产制造情况出发,对射频同轴电线设计和制造过程中出现的若干问题,给以分析并提出解决的方法,也对射频同轴电线今后的发展方向作了简要探讨。

关键词:射频同轴电缆;设计;创造;若干问题;分析和解决;发展趋势两种形式:一种是在某频点出现,则可能由电缆中相应长度的周期性不均匀所引起的;另一种在周期性频率点上出现,其频率差相对应的长度较长,则通常是由被测电缆的某一点损伤所引起的,或因整根样品的阻抗不匹配导致的。

2.2实例分析

我国西部地区地广人稀,无线接入系统是实现该农村地区通信的一种主要手段。某公司在该系统中使用5D-FB国射频同轴电缆作为馈线。该产品标准出自于日本关西电缆产品标准,其导线的直径为l.8mm,物理发泡配乙烯绝缘外径为5.0mm.经过讨论和试验,发现该系统的发射系统在频率为247MHz,损耗<13dB时,即可满足传播的覆盖范围为15-50km的要求。由此,某公司为了节约电约尺寸减小为:导线直径1.4mm,绝缘线芯外径4.5mm,结果出现电缆性能不够稳定,寻求作者帮助解决。

该公司提供了图1、2所示的改型后的产品实测数据(试样长为20.15m)

从图1、2可知,当频率300MHZ时的衰减为11.76dB/100m,与原5D-FB的指标相接近,甚好;但是其电压驻波比(VSWR)在318MHz处达1.7349,超过了原技术指标。本人认为这主要是由于电缆阻抗不匹配所引起的,于是在矢量网络分析仪上取其11个峰值点,将前后频率差值除以10,得到频率差△f=6.2MHz,按式(2)计算可得ε=1.44,再由式(3)和式(4)求得电缆的波阻抗及Zc(Ω)工作电容C(pF/m)

Zc=138lg(D/D)/ε(3)

=138lg(4.5/1.4)/1.44

=58.3

C=24.13ε/lg(D/d)(4)

=24.13×1.44/lg(4.5/1.4)

=68.5

由式(3)可知,Zc=58.3Ω已超过标准规定值,这是造成驻波比过大的根本原因,经计算设计,认为导线直径仍为1.4mm,但绝缘外径改小为3.9mm是较合理的,在线测试电容为82pF/m。经结构尺寸修正,后投入试生产,并对产品进行抽样试验。试验结果见图3、4,试样长度为19.5m。

从图3、4可知,△f=6.2MHz,相应波阻抗,Zc=49.5Ω,在147MHz时损耗α=8.78dB/100m,265MHz时α=12.11dB/100m、460MHz时α=16.87dB/100m,而其驻波峰值在462MHz处为l.33。这些指标均完全满足使用的要求。由此可知,当产品结构改型时,要首先进行设计计算,否则有可能像上述公司那样错误认为增大绝缘外径,减小电容,就可获得较低损耗,但结果却适得其反。

为了更好地说明电缆衰减中导体与介质之间所占比例,可以通过式(1),以及上述已知测试值(图3、图4)进行运算来说明问题。为了简略起见,把导体常数K1、K2以1代入(圆铜线为1),此时导体衰减分量可能偏小,而计算出介质损耗为最大值,但不影响分析。将上述147MHz(S=1.1)和460MHz(S=1.2)的衰减值代人式(l)可得以下联列方程

69ε+13377εtgδ+0.5=87.8(5)

122ε十41860εtgδ+1.8=168.7(6)

解之可得:ε=1.132;tgδ=6.1×10-4。并将它们代人460MHz频点的衰减公式(6)可得

αR=138.1(dB/1000m)(7)

αG=28.9(dB/1000m)(8)

从式(7)、式(8)可知,在460MHz频点时,导体损耗占该电缆总损耗的80%,而其中内导体占总损耗的60%,这说明要降低产品的损耗,首先要从内导体上下工夫。同样也可以看出:介质损耗与频率f成正比,而导体损耗仅仅与频率的开方根f成正比。例如,在较低频率147MHz时,其导体损耗占总损耗90%,但随着传输频率增加,尤其传输频率达几千兆赫后,介质损耗起着主导地位,这一点在本文第4节中将详细介绍。

3导体的结构和选择

3.1复合铜线和铜层厚度

射频同轴电缆是传输射频信号,因此信号在导体传输中产生集肤效应,即信号仅仅在电缆的内导体外表面和外导体内表面进行有效传输。内导体除采用实心铜线外,还经常使用钢包覆线或空心铜管,以增加强度或节约材料,其中也包含着集肤效应原因,提高有效的传输。

对于铜包覆线,如铜包钢线来说,铜层的厚度δ>0.07fmm(f单位为MHz),即可实现同规格纯铜线的传输效果。国家标准规定铜包钢线电阻率≤0.059Ω·mm2/m(R电导率为29.7%IACS),以直径为1.6mm铜包钢线为例,铜电阻率为0.0175Ω·mm2/m,钢电阻率为0.147Ω·mm2/m,将钢丝及其表面铜层看作两个导体并联,可算出表面铜层的厚度为0.025mm,代人δ>0.071f可知,当传输频率大于1.67MHz时,其完全等效于同规格的实心圆铜线。了解了这计算方法,对于企业采购原材料是非常有用的。

3.2实例分析

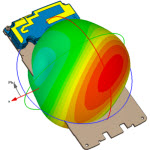

Amphenol公司中国分公司需要RG-213同轴电缆,作为移动通信基站跳线,但该产品采用3/8in皱纹钢管外导体,弯曲性能太差,故提出电缆改型的要求。开始由英国和瑞士等两家电缆制造厂提供编织银丝外导体的电缆样品供其试用,但经采购认证试验后达不到使用要求,然后转向本厂并提出试制的要求。用户提出的产品技术要求:试样的长度,即电缆和组件长度为2.25m(即包括两端接插连接器),在2000MHz以下传输损耗<0.9dB,因波损耗〉15dB。经考虑,作者承诺两周内送样,参与国外产品的竞争。

(l)设计前分析及试制据查,MIL17/74RG-Z13/U产品结构为:内导体为7×0.75mm钢绞线,绝缘为实心的聚乙烯,外径为7.25mm;外导体为Φ0.18mm探铜丝单层编织;外护套为聚氯乙烯,外径10.3mm。英国公司提供的产品:内导体与绝缘的材料和结构尺寸与RG-2I3/U相同,不同的是外导体采用双层编织铜丝,护套PVC外径为10.8mm,实际上是MIL17/75RG-214/U的标准产品。

电缆及组件的总损耗(包括射频同轴电缆本体损耗与两端连接器接入损耗)<0.9dB。每只连接器接入损耗为0.07/f(f单位为GHz),按最高频率2GHz计算,每只连接器接人损耗约为0.099dB,因此要求电缆损耗小于外力0.31dB/m。若采用普通型聚乙烯绝缘料(tgδ=5X10时,按式(1)计算求得的衰减理论值约为0.344dB/m,不能采用;若采用高纯净聚乙烯绝缘料(tgδ=1×10-4),衰减理论值约为0.233dB/m,可以满足指标要求。因此必须采用高纯净聚乙烯绝缘料。

按指标规定回波损耗(SRL)>15dB,可通过以下公式计算,判别是否可以达到要求。

SRL=-20lgΓ>15

Γ<10-(15/20)=0.177828

S<(1+Γ)/(1—Γ)=1.433

式中,Γ为反射系数;S为电压驻波比。通常电压驻波比S<1.433,这容易达到的。

对于编织外导体而言,由于耦合(漏泄)损耗也是信号另一不可低估传输损耗,为了达到减低耦合损耗的目的,要求编织密度达95%。本产品试制中采用:(1)24×9×0.18mm裸铜丝单层编织;(2)24×9×0.18mm+24×7×0.18mm双层编织。为避开回波损耗峰值(由式(2)周期性回波公式可知,2000MHz时对应周期长度约为48.9mm),编织节距选取40mm。

按上述设计要求,试制了产品并进行试验,试验结果:(1)单编织外导体产品在2000MHz时电缆衰减为0.412dB/m;(2)双编织外导体产品衰减为0.367dB/m,均不能满足<0.31dB/m的指标要求。

(2)采用钢箔+绸织的外导体结构上述试验结果表明减小编织外导体的耦合损耗是多么重要。经思考决定采用钢箔个编织的外导体结构,测试结果如图5、图6所示。从图5可知,当频率为2000MHz时,电缆衰减为0.287dB/m,完全满足使用的要求,然后送样给用户即通过采购认证试验。

铝箔的拉伸成型性能优秀,但抗腐蚀性能差,一般只有3~5年的使用寿命,并且错的电阻率比铜大62%,从而导致相同尺寸的同轴电缆,铝外导体的比锡外导体的损耗大10%左右,这也是不使用铝箔的原因。铜很稳定,电性能好,但加工性能不够好,至今不能在同轴电缆上得到很好的应用。作者同航天部四院(西安)的向阳铜箔厂及材料所合作开发的厚度为0.33-0.055mm铜箔+厚度为0.018mmPE复合薄膜,伸长率>(德国标准是4%),剥离力>5N/cm,折挠性能好,铜箔不易起皱开裂,柔软,便于纵包成型,利用它设计的一种漏泄同轴电缆已申报了发明专利。

代汽车由于电控器件的不断增多,其连接导线的数量也不可避免地呈增大趋势,为保证导线连接的正确性和可靠性,导线连接器起到了非常重要的作用。

导线连接器是一个连有线束的插座,所有传感的接线端子都使用专用接口,控制电脑ECU和外部所有部件的连接都是通过ECU上的连接器,而线束中信号的转接使用的也是线连接器。可以这样认为,在电控汽车中,控制电脑ECU是控制中枢,线束是控制系统的神经网络,那么,导线连接器则是电路线束的中继站。然而,连接器除具有安装方便,接线准确之外,在使用中也时常出现故障,而最为常见的故障则为接触不良从而导致“网络”信号传输的中断,直接影响着电控汽车良好性能的正常发挥。

导线及连接器断路

导线及连接器断路故障,可能是由于导线使用中折断,连接器接触不良,连接器端子松脱造成的。

由于导线在中间断开的故障是很罕见的,大都是在连接器处断开,因此,检查时应着重仔细检查传感器和连接顺处的导线,是否有松脱和接触不良。

由接触不良而引起的连接器断路故障,常是由于连接器端于锈蚀,外界脏污进入端子或连接插座,从而造成接触压力降低。此时,只要把连接器拆下,再重新装插上,以改变它的连接状况,使其恢复正常接触即可。

导线及连接器短路故障

导线及连接器的故障也可能是由于线束与车身(地线)之间或在有关开关内部短路所造成的。检查前应首先看在车身的导线连接器固定是否牢靠,然后便可按下列步骤进行测试。

(1)检查电线通断

首先拆下控制电脑ECU和传感器两侧的导线连接器,再测量连接器相应端子间的电阻。如电阻值不大于1欧姆,则说明电线正常,以便进行下一步检查。在测量导线电阻时,最好在垂直和水平两个方向轻轻摇动导线以提高测量的准确性,同时注意,对大多数导线连接器、万用表表棒应从连接器的后端插入,但是对于装有防水套的防水型连接器表棒就不能从后端插入,因为在插入时稍不小心便会使端子变形。

(2)短路的电阻值检查

首先拆下控制电脑ECU和传感器两侧的导线连接器,再测量两侧连接器各端子与车身间的电阻值。测量时,表棒一端搭铁接车身,另一端要分别在两侧导线连接器上进行测量,如果电阻值大于1欧姆则说明该电线与车身无短路故障。

连接器外观及接触压力检查

首先应逐一拆下各导线连接器,检查连接器端子上有无锈触和脏污,对锈蚀和脏污应清理。然后检查端子片是否松动或损坏,端子固定是否牢靠,在轻轻拉动时端子应无松动现象。反之,如果在哪一个座孔中的插头端子拔出时比其它座孔容易,则该座孔可能在使用中会引起接触不良的故障。

检查时的注意事项

(1)连接器的检查必须在点火锁关闭的状态下进行,否则会因自感而烧坏有关机件。

(2)拆下导线连接器时,要注意松开锁紧弹簧或按下锁扣,不可硬拉硬拽,装复时,应将连接器插到底并锁止。

(3)对于防水型连接器在拆下检测时,应注意小心取下皮套,安装时防水套应到位,否则,可能因水进入连接器而导致电路故障。

(4)在用万用表检查连接器时,表棒插入时不可对端子用力过大,以防因端片变形而引起插接的接触不良。

相关文章:

- ADS Momentum 仿真设计流程(英文)(05-08)

- 高压隔离线性光耦放大电路设计(05-08)

- 哪位朋友有应用ADS仿真波膜声体谐振器(FBAR)的设计资料阿(05-08)

- 现代滤波器结构与设计中一公式计算有问题!(05-08)

- CST06B的设计工作室里遇到的问题(05-08)

- 寻求一份ADS开关设计范例(05-08)

射频专业培训教程推荐