多层压合技术

05-08

多层压合技术

.目的:指导层压工位的生产。

二.范围: 本工艺指导书适用于层压工位的操作生产和注意事项。

三.设备:BUKER 抽真空多层压机、半固化片铆钉机、摇臂钻床、 冲字机、

四.材料:

1.生产材料:铜箔:17.5u 35u 半固化片:2116 7628 黑化后内层板:

2.工艺材料:分离薄膜(宽660mm) 粘性纱布 酒精 防震纸 防滑框 弹簧片

五.工艺

此工序操作前查工艺卡片,按工艺卡片的规范进行操作.

(一)生产前准备:

1.原料的准备:

(1).按工艺卡片上的材料要求准备牧?/P>

如:压四层板1.6mm的材料准备, 半固化片 7628或2116 铜箔 17.5u或35u 若干分离薄膜及防震纸

(2).生产材料的检查:

A.铜箔:表面无油迹、无褶皱、无针眼,尺寸是否符合标准;

B.半固化片:检查半固化片包装上的质量指标是否符合标准,外形尺寸是否标准、整齐,边缘无纤维、不毛糙,表面无纤维尘粒和折痕,径、纬向是否符合标准,半固化片应在保质期6个月内使用;

C.黑化后的内层板:表面无湿气、灰尘、擦痕、刮伤,不露铜,黑色均匀一致,没有残留药水;

(3).黑化后烘板: 烘板温度:110±10℃ 烘板时间:90分钟

(4).上下模板、分隔钢板、分离薄膜、防震纸的准备:

A.上下模板的准备: 及时用铲刀铲去上下模板上粘附的灰尘、防震纸和树脂残留颗粒,然后用丙酮或酒精擦净;

B.分隔钢板的准备:每次层压后,必须去除分隔钢板上的树脂残留颗粒,然后用酒精擦干净,保证钢板平整无暇,每星期使用刷钢板机清洁分隔钢板,确保层压后的板子无凹坑或杂物,注意钢板上如有划痕,用金相砂皮手工砂平;

C.分离薄膜的准备: 成卷的分离薄膜的宽度为660mm。 将成卷的分离薄膜卷在滚筒上,然后用刀切割,分离薄膜的尺寸为:660×580mm。

D.防震纸的准备: 防震纸的尺寸为650×610mm,去除外包装后, 放入清洁房内的料架上,按一致方向放置,以方便叠板。

2.操作环境:

(1).叠板在层压清洁房中进行,进入清洁房必须更换清洁衣、 清洁帽、戴手套;

(2).预叠工作应在指定区域内完成,与叠板区分开,以免半固化片的粉尘影响层压质量;

(3).清洁房内各种材料要堆放整齐,各种推车停放整齐,经常清洁叠板台面;

(4).各种生产材料、工艺材料如需进入清洁房必须去除外装,保证包不污染清洁房的环境;

3.设备的生产前准备: 维持设备的电、压缩空气、冷冻水应正常;

(二)生产时工艺操作:

1.叠板:

(1).叠板模板示意图详见附录1;详细的配料叠板图见工艺卡片。

(2).将半固化片和内层板进行预叠(按叠板图).如是六层板须两张内层板(按 A1,B2,C3,D4的顺序)叠起中间放工艺卡片上规定的半固化片,用铆钉铆接.内层板型号要与相应的施工票上的型号一致,一个施工票结束后,施工票要与预叠好的板子放在一处;

(3).叠板:叠板人员在叠一批板子前先对第一块板子的型号,施工票号、叠层 次序进行核对,并根据板子型号查铜箔的使用厚度,以校对预叠是否正确;

(4).再将其余预叠好的板子依次叠板,并在外层铜箔的角落上写上施工票号;并在施工票上填写材料的箱号或卷号。

(5).放置防震纸的作用是平衡压力和温度,在防震纸与分隔钢板之间放一张分离薄膜,以防止防震纸与分离钢板粘结,影响以后的层压质量;

(6).分隔钢板在每次层压后必须清洁(用刷钢板机或手工)不允许留有任何 树脂胶粒,否则层压后的板子会出现凹坑等质量问题;

(7).上、下模板上粘结的防震纸残留物应及时清理;

(8).粘性纱布在生产前应剪成块状,边缘的残余纤维要清理掉;

(9).在叠板时必须使用粘性纱布以同一方向清洁铜箔表面及分隔钢板双面, 以避免板子出现凹坑,粘性纱布要经常更换(一般为叠2个开口换一次), 防止粉尘积累太多;

(10).在搬运铜箔时逐包操作,每包中的衬板会避免铜箔褶皱,在搬运零散铜 箔时必须在铜箔下面垫上衬板;

2.开机:

(1).检查设备前的压缩空气阀是否开启;

(2).开启总电源;

(3).将压机门打开;

(4).将电器控制柜开关打开;

(5).启动压机电源,按F1打开液晶屏;

(6).置加热准备开关为开;

3.设备操作部分:

(1).叠板后压机加热到温度170以上后,送入板子。

(2)打开真空阀开关。

(3).启动层压: 置关门开关为关门档,用双手按钮关门。按自动键(并可按强制真空开关)。

(4).出料:按照铜箔角上的施工票号将板子分类,待一批卸齐后再记号 冲上钢印,钢印代号如下: 如:35008 0015A 意为板子型号30015A,在第35周压制的第8车。

(5).叠板、卸板台操作顺序:

A. 从小车上推下模板;

B. 翻开盖板;

C. 进行叠板、卸板;

D. 翻下盖板;

D.推模板至小车;

(三)生产结束后:

1.关机 :

(1)在检查保证压机中已没有钢 板,并且设备的机械传输处于静止状态时的情况下方可关机;

(2)关加热开关;

(3)关加热准备开关;

(4)检查冷却水,压缩空气是否关闭;

(5)同时按”AUX”键和”_”键关闭屏幕,控制柜电源及总电源;

2.分隔钢板的清洁处理:每次层压结束后分隔钢板应及时清洁,分手工清洁和机器清洁:

手工清洁步骤:先用铜质铲刀铲去钢板上的树脂胶粒,注意不要将钢板 划伤,再用酒精将钢板表面的灰尘、油迹等擦干净,做到钢板表面无划伤、无任何污物,清洁后的钢板放在钢板车内,并及时推进清洁房内的位置中,在叠板时还要用粘性纱布以同一方向清洁一次;难以清除的污物及胶粒,使用800目砂纸以气动磨刷磨平再清洁。

3.施工结束后,必须认真填写施工票,报废单和返工单.

六.自检

6.1.工作时必须戴手套。

6.2.工件表面无油迹、无褶皱、无气泡、无凹坑及铜箔缺损现象。

6.3.工件无分层现象。

6.4.如发现这些现象,请及时通知工艺及设备人员。

七.安全生产

1.接触压合后的生产板时,注意高温,避免烫伤。

2.移动叠好的板子时,注意辊轮,避免挤伤。

3.谨慎操作,如有问题请与工艺人员联系。

附录

.目的:指导层压工位的生产。

二.范围: 本工艺指导书适用于层压工位的操作生产和注意事项。

三.设备:BUKER 抽真空多层压机、半固化片铆钉机、摇臂钻床、 冲字机、

四.材料:

1.生产材料:铜箔:17.5u 35u 半固化片:2116 7628 黑化后内层板:

2.工艺材料:分离薄膜(宽660mm) 粘性纱布 酒精 防震纸 防滑框 弹簧片

五.工艺

此工序操作前查工艺卡片,按工艺卡片的规范进行操作.

(一)生产前准备:

1.原料的准备:

(1).按工艺卡片上的材料要求准备牧?/P>

如:压四层板1.6mm的材料准备, 半固化片 7628或2116 铜箔 17.5u或35u 若干分离薄膜及防震纸

(2).生产材料的检查:

A.铜箔:表面无油迹、无褶皱、无针眼,尺寸是否符合标准;

B.半固化片:检查半固化片包装上的质量指标是否符合标准,外形尺寸是否标准、整齐,边缘无纤维、不毛糙,表面无纤维尘粒和折痕,径、纬向是否符合标准,半固化片应在保质期6个月内使用;

C.黑化后的内层板:表面无湿气、灰尘、擦痕、刮伤,不露铜,黑色均匀一致,没有残留药水;

(3).黑化后烘板: 烘板温度:110±10℃ 烘板时间:90分钟

(4).上下模板、分隔钢板、分离薄膜、防震纸的准备:

A.上下模板的准备: 及时用铲刀铲去上下模板上粘附的灰尘、防震纸和树脂残留颗粒,然后用丙酮或酒精擦净;

B.分隔钢板的准备:每次层压后,必须去除分隔钢板上的树脂残留颗粒,然后用酒精擦干净,保证钢板平整无暇,每星期使用刷钢板机清洁分隔钢板,确保层压后的板子无凹坑或杂物,注意钢板上如有划痕,用金相砂皮手工砂平;

C.分离薄膜的准备: 成卷的分离薄膜的宽度为660mm。 将成卷的分离薄膜卷在滚筒上,然后用刀切割,分离薄膜的尺寸为:660×580mm。

D.防震纸的准备: 防震纸的尺寸为650×610mm,去除外包装后, 放入清洁房内的料架上,按一致方向放置,以方便叠板。

2.操作环境:

(1).叠板在层压清洁房中进行,进入清洁房必须更换清洁衣、 清洁帽、戴手套;

(2).预叠工作应在指定区域内完成,与叠板区分开,以免半固化片的粉尘影响层压质量;

(3).清洁房内各种材料要堆放整齐,各种推车停放整齐,经常清洁叠板台面;

(4).各种生产材料、工艺材料如需进入清洁房必须去除外装,保证包不污染清洁房的环境;

3.设备的生产前准备: 维持设备的电、压缩空气、冷冻水应正常;

(二)生产时工艺操作:

1.叠板:

(1).叠板模板示意图详见附录1;详细的配料叠板图见工艺卡片。

(2).将半固化片和内层板进行预叠(按叠板图).如是六层板须两张内层板(按 A1,B2,C3,D4的顺序)叠起中间放工艺卡片上规定的半固化片,用铆钉铆接.内层板型号要与相应的施工票上的型号一致,一个施工票结束后,施工票要与预叠好的板子放在一处;

(3).叠板:叠板人员在叠一批板子前先对第一块板子的型号,施工票号、叠层 次序进行核对,并根据板子型号查铜箔的使用厚度,以校对预叠是否正确;

(4).再将其余预叠好的板子依次叠板,并在外层铜箔的角落上写上施工票号;并在施工票上填写材料的箱号或卷号。

(5).放置防震纸的作用是平衡压力和温度,在防震纸与分隔钢板之间放一张分离薄膜,以防止防震纸与分离钢板粘结,影响以后的层压质量;

(6).分隔钢板在每次层压后必须清洁(用刷钢板机或手工)不允许留有任何 树脂胶粒,否则层压后的板子会出现凹坑等质量问题;

(7).上、下模板上粘结的防震纸残留物应及时清理;

(8).粘性纱布在生产前应剪成块状,边缘的残余纤维要清理掉;

(9).在叠板时必须使用粘性纱布以同一方向清洁铜箔表面及分隔钢板双面, 以避免板子出现凹坑,粘性纱布要经常更换(一般为叠2个开口换一次), 防止粉尘积累太多;

(10).在搬运铜箔时逐包操作,每包中的衬板会避免铜箔褶皱,在搬运零散铜 箔时必须在铜箔下面垫上衬板;

2.开机:

(1).检查设备前的压缩空气阀是否开启;

(2).开启总电源;

(3).将压机门打开;

(4).将电器控制柜开关打开;

(5).启动压机电源,按F1打开液晶屏;

(6).置加热准备开关为开;

3.设备操作部分:

(1).叠板后压机加热到温度170以上后,送入板子。

(2)打开真空阀开关。

(3).启动层压: 置关门开关为关门档,用双手按钮关门。按自动键(并可按强制真空开关)。

(4).出料:按照铜箔角上的施工票号将板子分类,待一批卸齐后再记号 冲上钢印,钢印代号如下: 如:35008 0015A 意为板子型号30015A,在第35周压制的第8车。

(5).叠板、卸板台操作顺序:

A. 从小车上推下模板;

B. 翻开盖板;

C. 进行叠板、卸板;

D. 翻下盖板;

D.推模板至小车;

(三)生产结束后:

1.关机 :

(1)在检查保证压机中已没有钢 板,并且设备的机械传输处于静止状态时的情况下方可关机;

(2)关加热开关;

(3)关加热准备开关;

(4)检查冷却水,压缩空气是否关闭;

(5)同时按”AUX”键和”_”键关闭屏幕,控制柜电源及总电源;

2.分隔钢板的清洁处理:每次层压结束后分隔钢板应及时清洁,分手工清洁和机器清洁:

手工清洁步骤:先用铜质铲刀铲去钢板上的树脂胶粒,注意不要将钢板 划伤,再用酒精将钢板表面的灰尘、油迹等擦干净,做到钢板表面无划伤、无任何污物,清洁后的钢板放在钢板车内,并及时推进清洁房内的位置中,在叠板时还要用粘性纱布以同一方向清洁一次;难以清除的污物及胶粒,使用800目砂纸以气动磨刷磨平再清洁。

3.施工结束后,必须认真填写施工票,报废单和返工单.

六.自检

6.1.工作时必须戴手套。

6.2.工件表面无油迹、无褶皱、无气泡、无凹坑及铜箔缺损现象。

6.3.工件无分层现象。

6.4.如发现这些现象,请及时通知工艺及设备人员。

七.安全生产

1.接触压合后的生产板时,注意高温,避免烫伤。

2.移动叠好的板子时,注意辊轮,避免挤伤。

3.谨慎操作,如有问题请与工艺人员联系。

附录

好专业啊,应该是某个厂家的工艺文件。

学习了! 顶

相关文章:

- Protel常见技术问题答复(05-08)

- PROTEL技术大全(05-08)

- 真空蚀刻技术(05-08)

- 关于多层印制板生产中的电镀锡保护技术(05-08)

- EDA技术的概念及范畴(05-08)

- 详解光纤技术与各类接入网络(05-08)

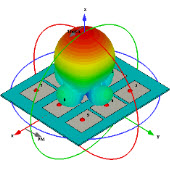

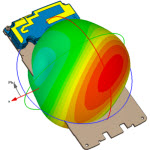

射频专业培训教程推荐